首页 >> 笃行

非凡十年 ——东北大学轧制技术及连轧自动化国家重点实验室的创新发展之路

时间:2022-11-28| 编辑:张雨恬|【大 中 小】

党的十八大以来,东北大学坚持立德树人根本任务,坚持服务国家战略需求,服务行业创新驱动和区域经济社会发展,奋力建设轧制技术及连轧自动化国家重点实验室(RAL)这一我国轧制技术领域唯一的国家重点实验室。实验室面向钢铁材料发展进程的关键共性技术问题,结合钢铁流程工业特点,更加注重多学科交叉、全流程一体化解决行业共性问题,强化产学研用融通和协同创新,坚持把论文写在钢铁生产线上,推动我国钢铁领域实现“基础研究、技术创新、成果转化、产业应用”四位一体创新突破;相继承担行业及企业重大科研项目400余项,总经费约33亿元,解决了大量行业和企业急需的关键共性技术难题和前沿技术问题;其研究成果相继获得国家级科技奖励8项,省部级科技奖励112项,为我国钢铁行业的创新发展与技术进步做出了突出贡献。

服务重大需求 构建创新体系

——系统布局钢铁材料领域科技创新平台,构建“冶金工业流程”学科群,加强通过顶层设计形成有组织科研创新模式,在技术创新、转移和产学研合作方面成效特色更为凸显。

2012年起,东北大学RAL实验室基于国家及行业重大需求,系统布局钢铁材料科技创新平台;2014年,牵头建设“2011计划”钢铁共性技术协同创新中心工艺与装备平台;2019年,依托材料科学与工程、冶金工程等国家一级重点学科,构建“冶金工业流程”学科群。

为进一步推动科研成果快速转化,东北大学RAL实验室深化产教融合,聚焦产业技术难点、痛点问题,持续推动产业关键技术协同创新攻关,实验室学术带头人王国栋院士提出“理论—工艺—装备—产品—应用”一体化的“R&DES”创新新机制,采用“四维汇聚”(在学科交叉、产学研深度融合、行业协同、R&DES四个维度有机结合),构建产学研深度融合的技术创新体系,坚持全流程一体化创新,为钢铁领域的原始理论创新与关键共性技术突破奠定了坚实基础。

聚焦前沿问题 取得技术突破

——围绕钢铁材料高质化、工艺绿色化和全流程数字化重大需求的关键科学问题和共性技术难题开展研究,相继在核心工艺、流程再造、材料研发和智能制造等领域取得理论突破与关键技术创新。

先进钢铁材料组织性能

调控基础理论与前沿技术

·现代轧制技术、装备和产品研发创新平台

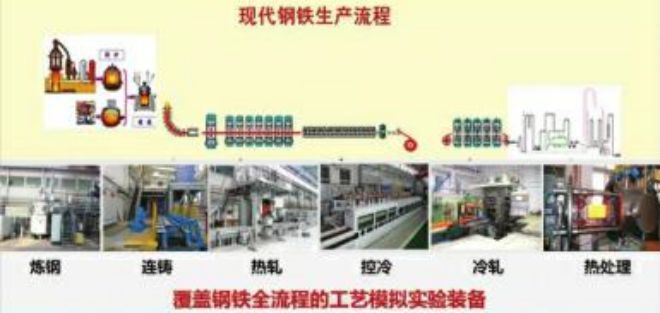

东北大学RAL实验室长期致力于钢铁中试实验技术和装备的研发工作,解决了实验与大生产的工艺条件相似性、大生产工艺的实验室再现等关键技术问题;开发出涵盖钢铁生产全流程的熔炼、热轧、冷—温轧、退火、热模拟等系列化中试实验装备,形成了功能完备、高效准确的中试实验设备技术。

图为钢铁生产流程工艺模拟平台

相关技术已应用到宝武、河钢、鞍钢、首钢、中国台湾中钢和日本冶金等近30家大型中外钢铁企业,为钢铁领域原型工艺与材料技术开发提供研发手段。

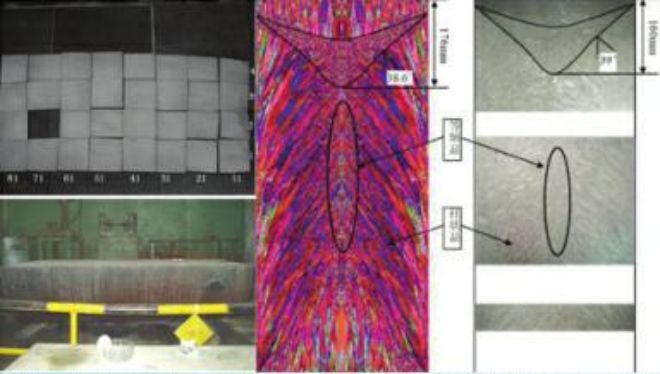

·连铸凝固末端重压下基础理论与工艺技术

研究团队通过系统揭示重压下过程连铸坯变形规律及两相区内溶质传输行为规律,明确了内外温差是影响压下量向铸坯心部传递效率的最关键因素,开发出准确、高效、稳定压下的连铸凝固末端重压下技术,突破了常规连铸机无法稳定实施大变形压下的装备瓶颈,显著改善连铸坯中心偏析缺陷所导致的带状组织等质量问题。该成果已用于河钢、鞍钢等企业,并输出至韩国现代钢铁。

·新一代控轧控冷(TMCP)理论与技术

热轧钢材产品占我国钢材总量90%以上,是品种规格最多的轧制钢材产品,但热轧工序资源能源消耗大、产品成形及组织性能调控能力亟待提升。为此,东北大学RAL实验室提出新一代TMCP理论与技术,成功研制了首台套热轧板、带、管、型、棒、线材等超快速冷却成套装备,解决了热轧钢材高冷速条件下冷却均匀性控制这一行业公认技术难题,实现了以“资源节约、节能减排”为特征的热轧钢铁材料绿色制造技术新突破。

图为新一代TMCP机制及开发的我国首套TMCP工业化装备

该项技术已应用于宝武、鞍钢、首钢等大型钢企50余条产线,实现了高品质节约型热轧钢材的大规模生产。

·高端金属材料成套核心热处理工艺技术

高等级中厚板是重大装备重大工程建设所必需的关键基础原材料,其开发生产的关键技术—热处理工艺及装备是制约我国生产这类板材的关键。为此,东北大学RAL实验室相继攻克高端板带钢高强度高均匀性淬火机制和系列大型喷嘴、工艺模型等关键技术,高端高精铝合金热处理装备核心部件和系统技术,实现完全自主化和国产化。

图为自主研发的南钢5000mm辊式淬火机设备

钢铁全流程绿色化

冶金理论与工艺装备

·贫杂铁矿石资源化利用基础理论与关键技术

我国铁矿石资源禀赋差、难利用,对外依存度持续超过80%。我国及权益铁矿的贫杂铁矿石储量达300亿吨以上,采用常规选矿技术无法有效利用,又造成严重的资源浪费和环境污染。

东北大学RAL研究团队创建了“固—固罩盖界面调控”浮选理论体系,阐明了氧化矿浮选药剂极性基与矿物表面氢键吸附的重要作用;创造性地提出了铁矿石浮选药剂“氢键耦合多基团协同”的分子结构设计新理论,破解了含碳酸盐铁矿石和极贫赤铁矿石资源化高效利用技术难题,成果已应用于鞍钢、河钢等企业,取得显著的经济和社会效益。

·低碳钢铁基础理论与前沿技术

东北大学RAL实验室围绕高能效低碳化高炉集成关键技术、高炉富氢还原等新工艺,与宝武、抚顺新钢铁合作,研发顶煤气循环—氧气高炉前沿技术;开展富氢还原低碳高炉理论的关键技术研究和工业化应用,形成了以富氢气体喷吹、系统安全与智能控制等为核心的富氢还原高炉炼铁技术。

在铸轧一体化短流程技术领域,东北大学RAL实验室提出薄带铸轧高品质电工钢理论体系,开发建设我国自主知识产权的首台套电工钢薄带铸轧产线。铸轧短流程高质化技术创新,对实现我国重大冶金工艺流程自主创新具有重要的战略意义。

图为东北大学RAL实验室自主开发的薄带连铸产线

·热轧过程组织性能与表面氧化智能预测与工艺优化

东北大学RAL实验室提出热轧钢材组织性能与氧化行为预测与智能控制技术,开发出自主知识产权的氧化行为控制技术并大规模工业应用,解决了因表面缺陷引发的钢材使用性能和服役性能降低等问题。

“钢铁产品组织性能与表面氧化状态智能预测及工艺协同优化系统”已在鞍钢、梅钢、涟钢等企业得到推广应用,解决了焊瓶钢屈强比窄幅(0.735~0.785)控制这一世界性难题,并出口应用于韩国现代钢铁热连轧线。

高品质特殊钢制备理论

与关键技术

高品质特殊钢是保障国家工业化和国防安全不可缺少的重要基础材料,电渣重熔是生产高端特殊钢和合金不可或缺的冶金方法。东北大学RAL实验室团队针对我国电渣重熔技术存在电耗高、污染重等问题,形成了“CSP超高洁净度控制”和“SCOM均质化凝固理论”原创性理论,研发出高洁净高均质电渣重熔成套技术与装备,实现我国电渣技术“从跟跑、并跑到领跑”的历史性跨越,总体技术经济指标处于国际领先水平。

图为电渣重熔大型钢锭及组织模拟仿真结果和电渣重熔大型钢锭

研究成果推广到宝武、河钢、通裕重工等60多家企业,为我国重大工程和国防建设研制了系列关键核心材料,包括世界首套AP1000核电主管道用百吨级电渣钢锭、乌东德和白鹤滩水电站等。

高性能钢铁材料基础理论

与关键制备技术

·节约型高性能LNG储罐用钢开发

开发低成本高性能液化天然气(LNG)储罐用低温钢对于我国能源结构转化和升级意义重大,但我国节镍型LNG储罐用钢尚属空白。为此,东北大学RAL实验室团队创新提出Cr-Mo合金化和低Si的高强韧性合金体系,开发出“低温控轧+超快冷+亚温淬火+回火”一体化生产工艺,制备出屈服强度>590MPa、拉伸强度>680MPa、KV2(-196℃)在150~210J的国内最低Ni含量(6.5%Ni)LNG原型钢。这是国内首次实现低镍LNG储罐用钢生产认证,其性能达到9Ni钢国标。

·2000MPa及Al-Si镀层汽车钢开发

为提高碰撞安全性、进一步实现轻量化,东北大学RAL实验室提出钢中纳米尺度析出物能够提高强度、同时增加韧性的全新强韧化机制,提出镀层和钢基体界面间高碳致脆的理论和界面降碳韧化技术,实现全球首发2000MPa级超高强韧汽车钢及Al-Si镀层韧化领域“从0到1”的引领性原创成果重大突破,解决了制约汽车轻量化技术发展中的重大科技问题。

图为2000MPa热冲压成型钢在北汽LITE车型应用

·高强度、大规格、易焊接海洋工程用钢研发及应用

针对高端海工钢开发需求,东北大学RAL实验室提出了高端海工钢高强度特厚板尺寸效应形成与控制原理、大线能量焊接粗晶热影响区韧化新机制,攻克了特厚板高强均匀淬火、一体化组织性能调控等高端海工钢制备关键技术难题, 开发出国内最厚的FH790(180mm厚)和FH690(256mm厚)高强韧特厚齿条钢产品。产品用于国产2500吨自升式海上风电等海工装备关键桩腿结构,有力提升了国产化高端海工钢技术水平。

金属材料高精度轧制理论

与智能优化技术

·轧制过程自动化控制与智能优化

东北大学RAL实验室率先研发出具有全套自主知识产权的中厚板、热连轧、冷连轧自动化控制系统,实现中厚板综合成材率提高1%~2%,0.17mm极薄带材厚度精度小于±2.5μm,板形标准差小于7I,产品质量及系统运行水平全面对标国际最好水平。该技术已推广应用于宝武、鞍钢、河钢等50余家大中型钢铁企业,并实现了引进控制系统的国产化替代,引领了大型主力轧机国产化进程。

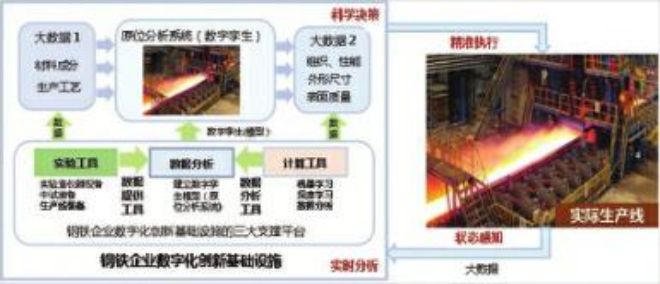

·钢铁全流程数字化关键技术

东北大学RAL实验室从1988年起就开展数字化研究工作,分别围绕物理冶金模型预测热轧过程钢材组织与性能的研究、工业大数据研究与应用,形成热连轧过程数字孪生;利用大数据/AI对数学模型进行优化,建立高精度的动态数据孪生,形成CPS系统的核心;基于钢铁流程工业特点,CPS由热轧过程推向炼铁、炼钢、连铸、冷轧、热处理等钢铁全流程;同时联合宝武、华为、清华大学等各领域优势力量,率先开发出金属材料生产全流程的系列动态数字孪生模型,形成了多工序协调优化的信息物理系统,提出原位分析系统与钢铁材料数字化创新基础设施。

图为原位分析系统与钢铁材料数字化创新基础设施

致力于我国钢铁技术领跑全球

——展望未来,实验室将以国家战略需求为导向,持续加强有组织科研,强化原始创新突破,学科交叉、产教融合、协同创新,推动我国钢铁领域高水平科技自立自强。

东北大学RAL实验室科研工作将继续围绕“四个面向”(面向世界科技前沿、面向经济主战场、面向国家重大需求、面向人民生命健康,不断向科学技术广度和深度进军),以致力于使我国成为钢铁技术的全球领跑者为目标,聚焦钢铁行业“产业数字化、产品高质化、工艺绿色化”三大战略,基于冶金工业全流程创新链,强化重大原始创新能力,支撑重大科技突破,加速科技成果转化,解决一系列满足国家重大战略需求和支撑关键技术突破的重大科学问题,提升我国钢铁材料领域核心技术创新能力和研发能力。

同时,实验室将面向钢铁材料高质化,致力于解决国家特种金属材料“卡脖子”和高端钢铁材料质量不稳定难题,满足重大工程建设的需求;面向工艺绿色化,致力于解决清洁生产、超低排放的技术难题,服务国家实现双碳战略目标;面向产业数字化,建成全流程数字化CPS工业软件和系统平台,全面实施数字钢铁。

实验室还将大力推进产教融合,打造材料—工艺—装备—服务自主创新的科学研究前沿阵地,增强我国钢铁材料领域优秀人才培养能力,建成支撑我国钢铁材料高质化、工艺绿色化和产业数字化发展的人才培养基地;继续加强国际学术交流与合作,为实现我国引领国际先进钢铁材料与轧制加工领域的科技发展方向做出贡献!

(东轧/图文)

地址:北京市朝阳区安贞里三区26楼 邮编:100029 电话:(010)64442120/(010)64442123 传真:(010)64411645 电子邮箱:csteelnews@126.com

中国冶金报/中国钢铁新闻网法律顾问:大成律师事务所 杨贵生律师 电话:010-58137252 13501065895 Email:guisheng.yang@dachenglaw.com

中国钢铁新闻网版权所有,未经书面授权禁止使用 京ICP备07016269 京公网安备11010502033228

中国冶金报/中国钢铁新闻网法律顾问:大成律师事务所 杨贵生律师 电话:010-58137252 13501065895 Email:guisheng.yang@dachenglaw.com

中国钢铁新闻网版权所有,未经书面授权禁止使用 京ICP备07016269 京公网安备11010502033228