中天钢铁 数智铸“质”新范式

2025-09-29 16:40:53

近日,工业和信息化部发布“首批质量管理能力高等级企业名单”,中天钢铁集团有限公司(以下简称中天钢铁)入选该榜单。近年来,中天钢铁以“数智赋能质量提升”为主线,通过旗下常州、南通、淮安三大基地的智能化转型实践,织就覆盖原辅料、生产过程、成品全链条的数字化质量管理“智慧网”。从质量大数据平台练就“秒级响应”硬功夫,到AI算法化身“质量侦探”精准定位问题,再到智能取样体系筑起“数智防线”,一系列创新实践推动质量管理从“经验驱动”向“数据驱动”跨越,为钢铁行业高质量发展贡献了中天实践经验。

常州基地:大数据平台破解全流程管控“老大难”

“钢铁生产工序多、数据散,以前追查一炉不合格钢坯,得在ERP(企业资源计划)、MES(制造执行系统)、PLC(可编程逻辑控制器)等五六个系统里翻数据,两小时都未必能定位问题。”中天特钢公司质量管理处处长李乾坤指着屏幕上实时跳动的工艺参数曲线说。针对行业“工序耦合性强、数据分散”的核心痛点,中天特钢公司量身打造质量大数据分析平台(QES),整合ERP、MES、PLC等多系统碎片化数据,构建起覆盖炼钢、轧钢全流程的“质量数据资产库”。

QES平台具备秒级响应预警、全程数据导航、智能分析支撑三大核心能力。“平台上线后,质量异常追溯时间从平均120分钟缩短至10分钟,轴承钢等高端产品合格率提升至99.2%。”中天特钢公司质量管理处工程师徐继红展示着平台的质量看板,“现在技术员不用再靠‘拍脑袋’决策,数据就是最硬的底气。”

南通基地:智能取样体系筑牢原辅料“生命线起点”

“原辅料质量是钢铁生产的‘第一道关口’,以前人工取样靠‘经验判断’,取空样、选择性取样的问题难以杜绝。”中天南通公司质量管理处处长方神州站在智能化取样调度中心,指着大屏上907个监控点的实时画面介绍。为破解原辅料质量管理“人防为主、风险难控”的痛点,南通基地创新打造智能化原辅料取样体系,实现从“人防”到“智防”的转型。

针对船运散装料及火运焦煤、合金等不同场景,南通基地设计多套自动化采样系统,由“定时采样”升级为“定流量自动采样”;无死角监控覆盖取样、运输、交接全程,实现“阳光操作”;取样系统与计量、物流系统无缝对接,自动生成取样参数基准数据,异常情况即时预警;建立数控调度中心,24小时“云端”指挥所有取样点位。据中天南通公司质量管理处工程师刘建波介绍,该体系投用后,原辅料检验规范性提升90%、质量纠纷率下降75%。“以前20个取样员忙得脚不沾地,现在6个人远程管控,效率反而翻了倍。”刘建波说。

淮安基地:AI技术啃下钢帘线质量“硬骨头”

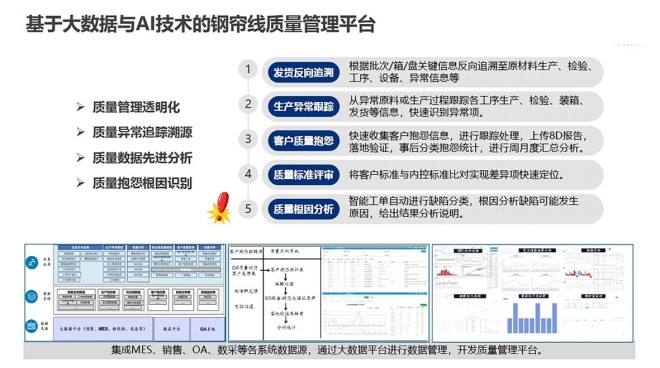

“钢帘线细如发丝,一根有瑕疵就可能导致轮胎爆胎,质量问题容不得半点儿马虎。”中天淮安公司质量管理处处长卞克平拿起一卷钢帘线说。针对金属材料深加工行业“信息不透明、问题难追溯”的痛点,淮安基地以钢帘线生产为“试验田”,构建基于大数据与AI技术的质量管理平台,推动质量管控“全程透明、智能分析”。

该平台整合供应商信息、原料检验、生产过程、成品检测及客户反馈等多源数据,让全流程质量“透明可见”,数据采集覆盖率从不足50%提升至95%以上;AI根因可在数秒内锁定典型异常原因,较人工排查效率提升10倍;自动识别客户投诉内容并生成分类工单,准确率超90%,人工处理量减少70%。

该平台还将质量管理“触角”延伸至供应链末端,与轮胎生产头部企业打通数据“高速路”,实现钢帘线生产数据实时同步与质量互认,减少重复检测环节,让上下游物料流转时间“瘦身”,助力供应链协同降本增效。

“目前,质量问题闭环率提升至95%、部门协同效率提高30%。”中天淮安公司质量管理处质检机械实验员陈瀚点开系统界面说,“现在,老师傅们都成了‘AI训练师’,质量管理真正实现了‘看得见、管得住、可追溯’。”

全链条协同推动质量模式革新

从常州基地的“数据驱动决策”,到南通基地的“智能防线前移”,再到淮安基地的“AI精准追溯”,中天钢铁通过数智化技术应用,推动质量管理实现“三个转变”:从依赖人工经验向数据驱动转变,从事后被动追溯向事前主动预警转变,从单点管控向全链条协同转变。

“未来,我们将持续深化数字化建设,加速孵化质量智能用例,探索预测性维护、智能问答等新技术应用,持续以数智化赋能质量提升。”中天钢铁质量管理部门负责人表示,三大基地将积极实践可复制、可推广的“中天方案”,为建设质量强国贡献钢铁力量。 (杨洁珉/文 中天钢铁/图)

图为中天钢铁一角。

图为基于大数据与AI技术的钢帘线质量管理平台。

图为炉前全自动取样快分监控系统。

图为质管处工作人员利用先进氧氮分析仪对产品进行分析检测。

图为质管处相关人员运用全自动显微镜设备开展质量检测。

文档来源:

中国冶金报-中国钢铁新闻网

地址:北京市朝阳区安贞里三区26楼 邮编:100029 电话:(010)64442120/(010)64442123 传真:(010)64411645 电子邮箱:csteelnews@126.com

中国冶金报/中国钢铁新闻网法律顾问:大成律师事务所 杨贵生律师 电话:010-58137252 13501065895 Email:guisheng.yang@dachenglaw.com

中国钢铁新闻网版权所有,未经书面授权禁止使用 京ICP备07016269 京公网安备11010502033228

中国冶金报/中国钢铁新闻网法律顾问:大成律师事务所 杨贵生律师 电话:010-58137252 13501065895 Email:guisheng.yang@dachenglaw.com

中国钢铁新闻网版权所有,未经书面授权禁止使用 京ICP备07016269 京公网安备11010502033228