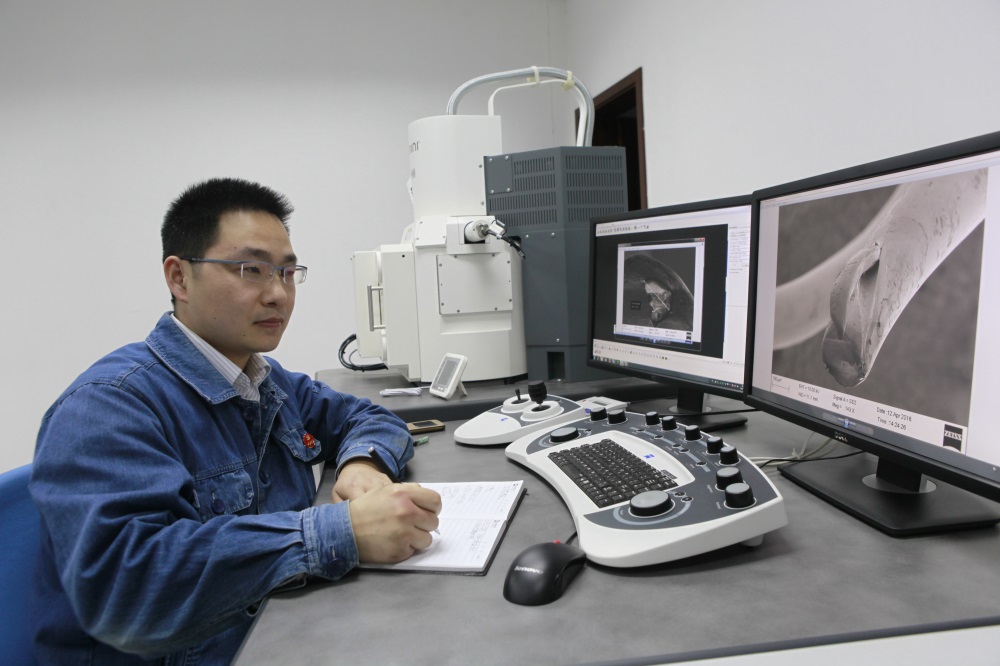

图为永钢场发射扫描电子显微镜。(黄智强 摄)

中国冶金报 中国钢铁新闻网

通讯员 黄军志

近年来,面对竞争白热化的钢铁市场,永钢集团通过优化质量保障体系和生产工艺全过程控制,使每一件产品在走出工厂前都要经受层层“考验”,营造出人人关心、重视质量的良好氛围,产品质量、产品档次和服务质量得到了全面提升,促进了企业持续高效发展。

建立产品质量“三级检验制度”

落实岗位质量责任制

“从长远发展来看,发展质量和效益才是企业未来的核心竞争力。”永钢集团董事局主席、总裁吴耀芳表示。2017年,为了有效提升产品质量、档次和服务质量,永钢在多方面进行了探索,取得了较大进展。

第一,坚持“零缺陷”的质量管理理念。多年来,永钢始终坚持“零缺陷”的质量管理理念,强调缺陷预防,减少变差和浪费,同时建立了产品质量“三级检验制度”。所谓“三级检验制度”,即班组自检、车间专检、公司抽检相结合,全力做到原材料不合格不入库、半成品不合格不转序、成品不合格不出厂。

第二,制订多项质量管理规定。在质量管理规定方面,永钢制订了《质量方针及质量目标管理办法》(2017年)和《质量绩效管理办法》(2016年),建立了质量目标、关键绩效指标、重点产品三级质量监控指标,按月实施监控,每月在公司级平台上,发布质量简报,并根据每月完成情况实施奖励与考核,引导各单位提升产品质量。

第三,为产品配置“身份证号码”。在产品质量控制方面,永钢给每件出厂的产品都配置一个“身份证号码”,当产品出现质量问题后,公司能够第一时间根据产品标牌中的“身份证号码”,借助ERP(企业资源计划)系统、MES(制造执行系统),迅速有效地追溯到每个生产加工环节。同时,为了应对高端产品的检测需求,永钢检测中心配备了X射线荧光光谱仪、直读光谱仪、氧氮氢分析仪等国内或国际一流水平的检测设备,全部检测设备投入超过1亿元;还设有化学、煤焦、金相、力学、炉前、探伤等专业检测室,拥有高、中、初级专业技术及管理人员近300人,承担着公司全流程检验任务。

第四,落实岗位质量责任制。在吴耀芳看来,精品的铸造,其决定因素在于员工树立了牢固的质量意识,并将之付诸实践。为提高员工的质量意识,永钢按照工序和岗位层层分解质量责任,在全体员工中力行“用户在我心中,质量在我手中”的思想教育,并形成各生产环节互相监督的机制。

2018年将提高

满足高端用户要求的体系保障能力

产品“普转优、优转特、特转精”,是永钢的中长期战略规划。谈及下一步的发展,产品研发中心负责人屈小波表示,2018年,永钢计划进一步向高端领域拓展,扩大公司产品在电站锅炉、风力发电、压力容器、高精密轴承、汽车行业、铁路轨道行业等领域的影响力和话语权。

2018年,据有关负责人介绍,在促进产品质量提升上,永钢将从以下4个方面入手:

一是提升专业技术人员能力素质。永钢计划邀请内外部专家,对技术人员进行针对性的专业知识培训和外出对标学习,尤其加强对年轻技术人员和新入职大学生的培养。

二是提高体系保障能力与高端用户要求的匹配度。为了提高满足高端用户要求的体系保障能力,永钢计划2018年增加总厂级内审和问题“回头看”的频次,并尝试开展生产单位自评活动,进一步丰富体系运行管控手段;加强质量工具的应用力度,规定产品设计FEMA(潜在失效模式及后果分析)、设备FEMA、控制用SPC(统计过程控制)图使用的项目数,追求工具应用的实际效果。

三是进一步提升检测能力。永钢将利用劳动竞赛、季度技能测试等手段,提高员工业务技能水平;借助外聘专家的指导和外部资源,提高大型分析设备的应用水平;利用实验室对标、能力验证、技术交流会等手段,拓展检测中心的整体检测能力。

四是进一步推进产品质量信息化建设工作。永钢将主要通过ERP系统整合和优化,质量管理系统建设来推进质量信息化工作,利用OA(办公自动化)平台,增加业务模块,实现与OA系统中不合格品评审和内部质量异议模块的转接、与ERP系统的数据交换以及质量日报自动生成、质量数据自动统计分析等功能。