首页 >> “金杯”故事

凭借 “吃得苦、霸得蛮、耐得烦”的湖湘精神,衡钢人始终踏准市场经济的节拍,始终瞄准无缝钢管生产的尖端前沿技术,锐意进取、深化改革,闯出了一条由小变大、由弱变强的发展之路。

打响品牌进军高端市场

一直以来,衡钢致力于并逐步实现产品由低钢级向高钢级转变、由低附加值向高附加值转变、由一般管向特殊个性化品种转变、由标准产品向具有自主知识产权产品转变。华菱衡钢生产的优质钢管通过了雪佛龙、道达尔、马士基等100多家国内外知名公司第二方评审,是中石油、中石化、中海油的战略合作伙伴,平端油管、输送流体管、高压锅炉管、液压支柱管、汽车半轴套管、管线管、起重机臂架用管等20多种产品曾荣获国家银质奖、冶金产品实物质量金杯奖及省名牌产品称号。

油气用管方面,不仅覆盖API标准所有钢级,而且创新研发了多种非API标准油套管,涌现出80T/TT—125T/TT高抗挤毁油套管、80S/SS—110S/SS抗硫化氢油套管、80TS—110TS高抗挤毁与抗腐蚀油套管、80-13Cr—110-13Cr抗二氧化碳腐蚀油套管、V140—V155高强高韧油套管、80H—110H热采井套管、大口径X65QOS海底酸性管线管、X100Q海洋工程用管、140ksi射孔枪管等一大批高端品种,逐步形成具有自主知识产权的衡钢HS特殊扣系列。高端油气用管在中石油塔里木油田、西南油气田、中石化西北油田、中海油等国内外大型油气田项目中得到了广泛使用,获得了客户的高度认可,射孔枪管全面进入哈里伯顿、斯伦贝谢等国外知名油服公司。

华菱衡钢高强高韧套管助力亚洲第一深井 (1)

华菱衡钢高强高韧套管助力亚洲第一深井 (2)

图为华菱衡钢特殊扣油管下井

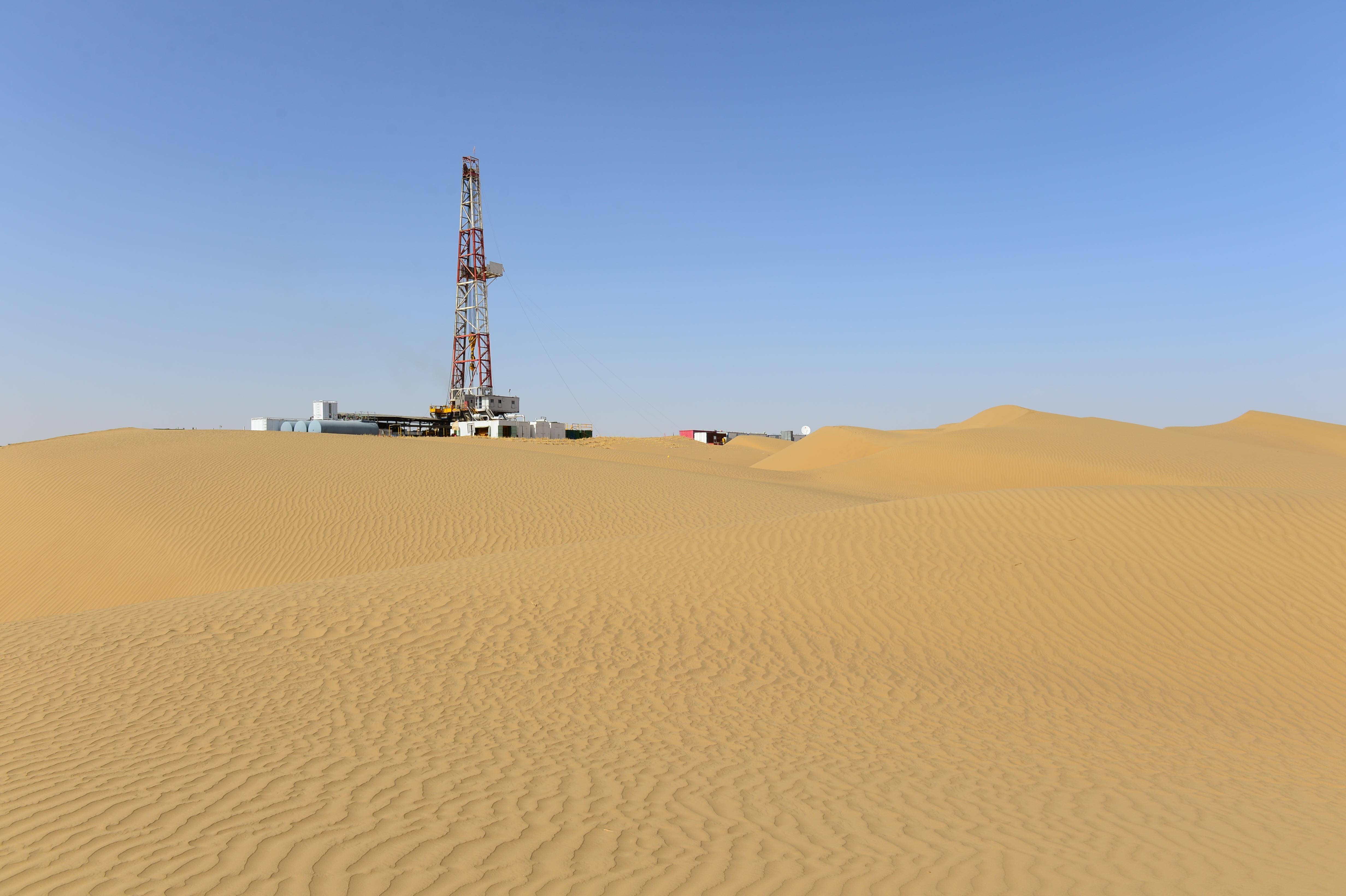

图为华菱衡钢产品在塔中油田下井

压力容器用管方面,产品不断向高钢级和合金化方向发展,开发了电站用无缝钢管系列产品。近年来陆续开发出超临界、超超临界火电机组用WB36、P91、P92钢管和核电站用HD245Cr、P265GH、P280GH、P11、P22等钢管,并实现批量生产,产品实物质量及理化性能稳定,深受东锅、哈锅、上锅、北京巴威、武锅、中核、中广核等客户好评。同时开发了34CrMo4H、9100QP、4340等高强度合金气瓶管以及高尺寸精度大口径拖车气瓶用管,具有自主知识产权、国内独家生产的Gr3、Gr8低温管广泛应用于液化天然气的储藏和运输。

机械加工用管方面,结合工程机械行业轻量化发展趋势,量身为客户打造个性化产品,开发出起重机臂架用管、高强度油缸管、石油机械加工用管、旋挖钻杆用管、热轧无缝方管、车轴管等诸多新产品,填补了国内空白,产品质量达到国外同类产品先进水平,成功替代了进口产品。其中,开发了55ksi—135 ksi系列高钢级石油机械加工用管,实现了钢级和规格全覆盖,产品成功应用于“蓝鲸一号”和“蓝鲸二号”世界最强超深水钻井平台,助力我国首次可燃冰试采;国内首先自主研发了HSM450、HSM770、HSM890以及行业内最高钢级的HSM960起重机臂架用管,并主持制定了《起重机臂架用无缝钢管》国家标准,产品应用于4000吨超大吨位和北极圈极寒条件使用的起重机;开发了S890Q超高强度大口径油缸管,应用于世界最高掩体液压支架;配合客户旋挖钻杆的使用寿命升级,自主开发了SY550、SY650和SY850等系列具有自主知识产权的旋挖钻杆用管;自主研发MZ410R、MZ530R车轴管,引领车轴行业轻量化、高钢级发展方向。

衡钢高度重视创新平台建设,建成了国家高新技术企业、省级技术中心、省级高品质特殊无缝钢管工程技术研究中心、省级院士专家工作站等创新平台,近年来与中南大学、北京科技大学、武汉科技大学、东北大学、北京钢铁研究总院、中国石油大学、西安摩尔石油工程试验室等多家高等院所建立长期稳定的产学研合作机制。

依托各种创新平台,以国内外不同行业对无缝钢管的品种需求为目标,在高品质无缝钢管生产工艺技术方面持续创新,衡钢近年先后承担了一批国家重点新产品计划项目、国家科技支撑计划项目、湖南省重点科技计划项目、湖南省科技成果转化与产业化专项项目、湖南省军民融合产业发展专项项目,获得国家、省、市各类科技奖励共27项,极大增强了企业的市场核心竞争力,由“衡钢制造”向“衡钢创造”转变迈出了坚实步伐。通过不断加强知识产权保护,衡钢目前拥有有效专利达106项,被评为“全国企事业知识产权试点单位”,荣获第一批“国家级知识产权优势企业”,并获得知识产权管理体系认证证书。

图为华菱衡钢石油管全尺寸实物实验室

深耕市场舞活营销龙头

前几年,无缝钢管市场风云变幻,行业出现大“洗牌”,同行企业或破产倒闭、或艰难求存。危机形势下,衡钢营销系统充分发挥“龙头”作用,不断进行营销创新,顽强拼搏,开拓进取,促进企业在激烈竞争中逆势突围。

从2018年年初开始,衡钢一改之前的利润亏损局面,实现扭亏为盈且高歌猛进,各项生产经营指标一路向好,企业月度创效迈上亿元台阶,且不断创下新高,产销量及效益均创历史同期最好水平。

回首2016年年初,衡钢在供需失衡的市场环境冲击下,接单能力与生产能力不匹配的矛盾突出,生产经营十分被动,大部分机组因合同短缺而“吃不饱”。面对严峻局势,2016年5月29日,衡钢整合营销系统,成立销售总公司,下设业务单元,与衡钢其他二级部门平级。新成立的销售总公司采取“包产到户、责任到人”的工作思路,将原经销商和直销渠道划分到不同的业务单元进行操作,对各业务单元实行独立核算,让营销人员的“单兵作战”和“小分队作战”能力得以充分发挥。

此次变革极大地提振了营销人员的士气,激发了营销人员的潜能和积极性,各业务单元立即行动,对自身营销任务重新分工,对负责的区域市场进行细分。经过合理“排兵布阵”,业务员的“战斗力”大幅提升,2017年衡钢合同下达量同比增加近30万吨,2018年合同下达量再度增长17万吨。

2018年以来,钢管市场供需关系改善、下游需求增长,钢管行业步入难得的窗口机遇期。面对市场利好因素,衡钢营销人员充分发扬敢打敢拼的精神,一方面联合技术人员力量加强与客户的沟通交流,全力抢占市场高地,强力推进重点高效品种增量增效;另一方面着力提升海内外客户集中度,强化以大客户为核心、多点开花的渠道布局,加大海外市场开拓、维护,并常态化推进高端客户认证和扩证,获得重大客户的“准入证”。

通过精心布局和精细化营销,衡钢产品不断“进驻”高端客户,助力大国重器,服务超级工程:开采可燃冰的“蓝鲸一号”、世界最长的跨海大桥——港珠澳大桥、全球最高吨位起重机、中国尖端军工装备、中国三代核电技术首个海外输出项目、迪拜新地标——“Dubai Frame”……同时,衡钢逐步成为国际知名石油公司、油服公司、跨国工程公司及全球最大工程机械制造商的合作伙伴,衡钢品牌在国内外大放异彩。

管理创新促进高效运转

一流的企业必须具备一流的管理。近几年,华菱衡钢强力推进管理创新,积极转变管控模式,构建起以市场和绩效为导向的运行机制,激活蕴藏在员工身上的潜力,掘出创新创效源泉。

提升市场适应能力,积极转变观念。2016年在异常严峻的行业形势下,衡钢新的领导班子抓住管理“症结”,一针见血指出“市场是检验企业管理架构和流程的唯一标准”,提出“经营围绕市场转,生产围绕经营转,其他围绕生产转”的经营管理理念,所有工作都服务于市场,服从于市场。同时,衡钢突出效益观念,摒弃边利概念,确立毛利导向,将效益作为接单的必要条件,鼓励营销人员尽可能地签订高价合同,努力敲开国际高端客户大门。另一方面,衡钢强化风险意识,对风险较高的中东区域进行业务压缩,加大欧非市场拓展力度,积极应对国际反倾销,着力解决历史陈欠等难题。2018年在生产经营形势一路向好的情况下大力开展“危机意识再教育”,坚持“困难时期讲信心,形势好时讲危机”。

公司创新管理机制,全面变革营销组织架构,构建集中评审、灵活定价、包产到户、责任到人等一系列新机制,全面推行以毛利为评价标准的考核机制,正向激励引导营销系统全力争夺高效订单,大力推动客户结构、市场结构向高端转型。建立市场快速反应机制,公司每天组织相关人员高效召开小范围经营决策会,狠抓市场研判,强化供销联动,科学快速经营决策,灵活实施“随行就市”价格政策,增强市场把控能力,提升市场竞争力。强化绩效导向,实行“业绩论英雄、收入凭贡献”薪酬分配机制,加大工资与效益的挂钩力度,将薪酬分配向奋斗者倾斜;进一步完善中层考核评价机制,每月公示中层人员业绩红黄牌榜,加大绩效考核力度;推进三项制度改革,破冰员工“能进能出”,出台新《劳动合同管理办法》等“四个办法”,建立员工退出机制,将市场压力真正传递到每位员工,激活内生动力。

衡钢实行“两级管理、三级法人”,压缩管理层级,减少法人户数。2016年至2019年,持续推行大部制,管理部门缩减50%以上,打破“部门墙”,加强归口协调职能,让需要集中的更加集中、应当快捷的更加快捷。着力解决“卡阻慢”问题,对合同评审流程、大宗原燃料验收流程等产销研一系列流程进行简化优化,着力进一步规范管理,强化按流程执行、按制度办事,成立和调整近20个领导小组和委员会,新增《零星采购管理办法》等30多个制度,逐步形成流程更优、反应更快、效率更高的新管理体系。

提高劳动生产率是人力资源改革主攻方向,衡钢以清退劳务工、整合岗位、实施自动化智能化改造为突破口,“加速度”激发改革活力。为激活蕴藏在员工身上的潜力,公司近三年来强力实施“最强力度”机构和人员调整,实行跨部门岗位整合,用工总数精减超过30%,劳动生产率稳步提升。

在“智能革命”“互联网+”等催化下,钢铁行业的竞争格局正在发生深刻改变,智能制造成为钢企实现高质量发展的着力点和突破口。2019年1月1日,经历308天开发建设的“智慧衡钢”新系统正式上线运行。围绕“53198”这一总目标,即管理效率提升30%、库存下降30%、劳动生产率提高30%、交货期加快30%、质量损失降低30%、总成本费用压降10%、准时交货率达到98%,近一年来项目参战各方和衡钢员工反复沟通,从需求分析和调研入手,反复优化方案设计,紧锣密鼓推进代码开发和系统测试,最终确保项目如期上线,构筑了智能互联的可视化管理平台。

在重新构建信息系统的基础上,衡钢着力实施一批智能制造项目先后完成了180分厂钢管逐支跟踪系统、大管坯自动喷标等多个智能制造项目。2018年8月30日,华菱衡钢向国家工信部申报的《180 PQF无缝钢管智能工厂改造试点示范项目》通过专家评审和网上公示,成为钢管行业唯一的国家级试点示范项目,率先在钢管行业打造智能制造标杆。

图为华菱衡钢无缝钢管智能工厂改造试点示范项目

2018年9月,华菱衡钢炼钢大管坯坯料喷标机器人上岗,

由人工在高温、高风险环境下进行喷标作业将成为历史,

华菱衡钢智能制造又向前迈进一步。

2019年2月,华菱衡钢180分厂自动打包机投入使用。

(周金云)

地址:北京市朝阳区安贞里三区26楼 邮编:100029 电话:(010)64442120/(010)64442123 传真:(010)64411645 电子邮箱:csteelnews@126.com

中国冶金报/中国钢铁新闻网法律顾问:大成律师事务所 杨贵生律师 电话:010-58137252 13501065895 Email:guisheng.yang@dachenglaw.com

中国钢铁新闻网版权所有,未经书面授权禁止使用 京ICP备07016269 京公网安备11010502033228