2025年5月20日,镭目公司自主研发的电磁超声中厚板智能探伤系统于河南安钢周口钢铁有限责任公司(周钢)的全球最宽5600毫米宽厚板生产线成功完成热试,创造了全板面“零漏检、全准报”的卓越成绩,刷新了行业纪录,填补了国际技术空白。

作为全球首套适配超宽轧机的“探伤之王”,其用技术实力、亮眼成绩彻底征服客户,同时也向行业传递了一个事实:要探伤,选镭目。

镭目员工与客户合影

里程碑式突破

“探伤之王”绝非浪得虚名,它是镭目公司为匹配全球最宽5600毫米宽厚板“轧机之王”量身打造的电磁超声智能探伤系统。其能称“王”,不仅因适配世界顶级轧机,更因它以突破超宽幅、高速度、高精度三大维度重构行业规则,终结了高端探伤技术长期受制于人的历史。

100毫米的跨越

此前,世界上宽度最大的粗轧机生产的钢板厚度只能达到5500毫米,国际探伤技术的话语权更是被美德垄断。如今,周钢5600毫米宽厚板轧机的成功研发,带领世界宽厚板轧机迈入新时代。适配于世界轧机之王的探伤之王,打破了国外技术“卡脖子”,重新定义了国际探伤检测技术的极限。

产品热试前场景图

100毫米的突破,不仅仅是尺寸的变化,而是中国自主研发技术能力的飞跃。这是将标准从“西方定义”改写为“中国尺度”的100毫米;这是将国内探伤从“技术跟随”跃升为“全球领航”的100毫米。它见证着镭目人“打破国外垄断”的初心,更彰显了镭目人在技术创新道路上不屈不挠的决心。

技术禁区的攻克

5600毫米代表目前全球最宽的厚板轧机规格,其生产的中厚度钢板主要应用于船舶、压容、国防等关键领域,这也意味着史无前例的技术挑战和极为严苛的技术性能要求。面对这个“世界之最”工程,镭目项目组始终在挑战不可能,突破极限。

当板材宽度增加时,探伤系统对加工精度、结构受力、气动流体等都提出了更高的要求,同时超过20公里的电缆聚集在不足5平方的空间内,导致电磁干扰增多,为此,项目组通过过硬的专业技能、优化算法模型,解决了上述问题,将识别率大大提升,降低缺陷漏检率。

加上交付时间紧迫,这对项目组的工作流程、效率及团队协作都提出了极高的要求。在无数个日夜汗水的浇灌下,项目终于在今年4月10日进入安装阶段,仅用20天完成了整体设备的安装调试!镭目团队优质、高效的服务上不仅收获了同行的尊敬,更获得了客户的一致好评。

探伤项目热试现场图

“非镭目不选”的背后

5600毫米宽厚板项目既是河南钢铁集团转型升级与结构调整的战略支柱,更肩负着推动行业进步的重大使命。周钢客户经过认真调研、反复比对、严谨筛选,认定镭目的智能探伤系统技术优势明显,创新实力突出,服务态度优良。在一众国际厂商中,最终选择与镭目携手,共启高质量生产新征程。

为什么是镭目?双方的合作本质是一笔“算明白的生意账”。只有镭目的电磁超声中厚板智能探伤系统能够直击客户痛点,助力周钢用最少的钱,赚最多的利润,在未来抢占最多的市场,实现真正长远的效益。

直击客户痛点,镭目给出最优解

痛点一:耦合剂依赖——每年千万级成本的“慢性失血”

北方冬季耦合剂结冰、钢板锈蚀返工、水循环系统维护、喷水钢板材质改变……选用传统压电探伤将让周钢每年多花数千万元为“水依赖症”买单。而镭目采用非接触式电磁超声技术,帮助客户彻底摆脱耦合剂束缚,年节水近7000吨,规避锈蚀风险,维护成本直降。

痛点二:成本失控——在利润空间逐步压缩的大环境下承压

传统的人工探伤往往需要9人三班倒作业,人工成本高。其次,压电探伤速度远远落后于镭目电磁探伤2.5m/S,在如今的钢铁寒冬,依赖人工和效率低下都是一种浪费。镭目的智能电磁探伤系统支持实时在线监测,全流程自动化检测,可以实现人力精简67%,而且探伤速度是压电的2倍,让客户的交货速度超越对手。

痛点三:品质严控——普通探伤无法满足高端市场需求

宽厚板产品是许多国之重器的核心原材料,广泛应用于船舶舰艇、石油化工、装备制造、电力、建筑等领域。受制于工人经验、探伤能力不稳定的探伤产品撑不起5600mm钢板的使命,搭载AI算法的镭目智能探伤系统,可实现零漏检,助力客户接别人不敢接的活,赚同行赚不到钱。

实证案例背书,口碑是最有力的“推荐信”

为优秀客户创造的实证价值是镭目最有力的“技术推荐信”。镭目的首套电磁超声探伤系统已经在八钢平稳运行1854天了。

据统计,该探伤系统成功为客户解决了人工漏检高、检测效率低下等问题。助力八一钢铁实现探伤板材占比从30%跃升至80%、5年累计探伤超300万吨钢板,年增效超2亿元,并保持99.7%设备投用率的实战成绩。

当前,周钢热试已经取得了关键性胜利。热试结果如预期一样:准报率100%、漏报率0%。客户负责人在现场激动地表示:“镭目在线探伤检测图谱可以直观、真实反映钢板内部缺陷的分布及大小,对我们的前端工艺提供了数据支撑,大大提高了探伤的可靠性,减轻了我们的劳动强度。”

未来,镭目项目组必定会复制八钢的成功经验,不负周钢客户的信赖,一如既往地诚心服务,做好用户培训,通过陪产保产协助客户顺利完成产线达产达标,助力周口钢铁打造世界一流的钢铁精品生产基地,塑造企业竞争新优势。

“要探伤,找镭目”的底气

作为深耕钢铁冶金领域30余年服务500多家钢企的中国企业,镭目公司用自主创新撕掉“进口依赖”标签,用技术壁垒,在行业筑就不可复制的竞争力。镭目电磁超声中厚板智能探伤系统作为国内首套全自研、自产、全程维护的探伤系统,已经是该市场当之无愧的王者。

技术、服务、性能全面超越同行

相较于海内外其他拥有电磁超声探伤技术的企业,镭目公司在技术和服务上拥有绝对的优势。技术上,镭目智能探伤系统融合了人工智能算法,可全自动探伤,智能出报告;服务上,镭目公司可以提供7*24小时,全生命周期的跟踪服务,快速响应客户需求。

与传统压电超声探伤系统相比,镭目电磁超声探伤系统除了可以摆脱耦合剂依赖,还在检测速度、维护成本、检测稳定性、抗干扰性等各方面具备较大优势。

哪怕是带锈垢、油漆层的钢板,镭目电磁超声中厚板智能探伤系统也能直接检测,无需预处理,大大降低了检测门槛。此外,系统可在-40℃至250℃宽温域内稳定运行,这意味着钢板无需下线冷却即可检测,可大大提高探伤效率,为钢厂解决钢坯堆积如山的库存问题。

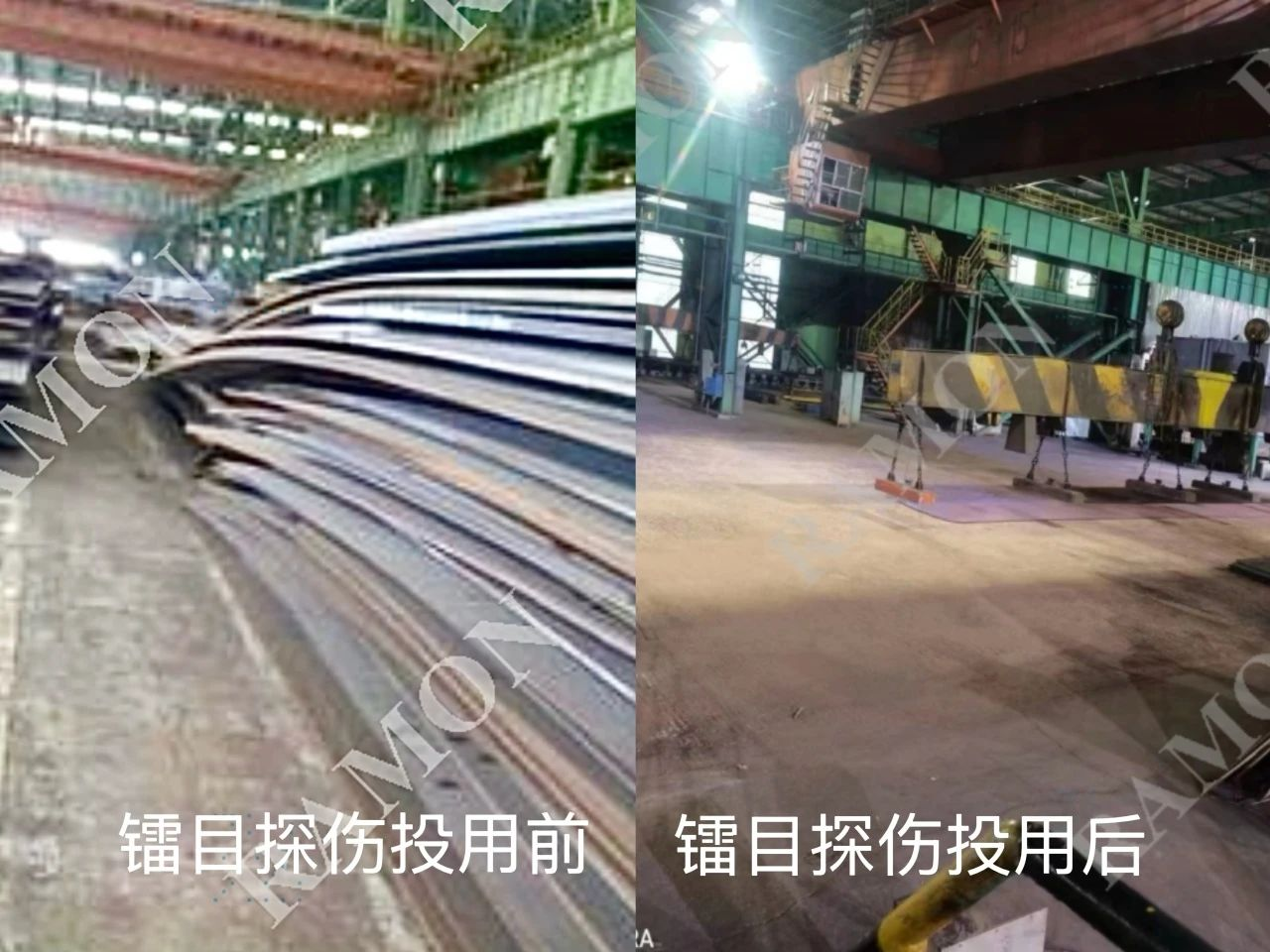

镭目电磁超声中厚板智能探伤系统投用前后工厂现状对比图

专利布局,定义行业标准话语权

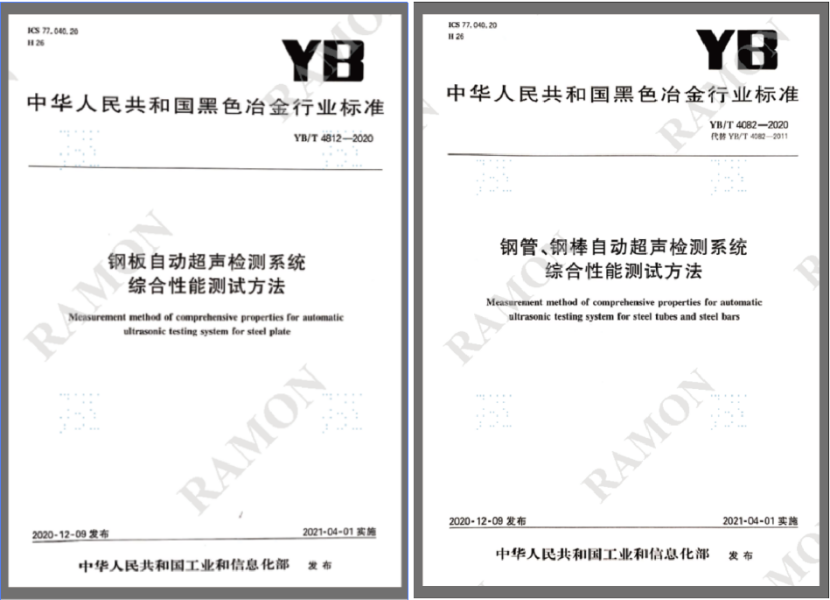

自镭目公司2017年正式进入探伤领域以来,已经拥有9项探伤发明、实用专利及软件著作权。此外,镭目公司还主导制定了《钢板自动超声检测系统综合性能测试方法》《钢管、钢棒自动超声检测系统综合性能测试方法》国家冶金行业标准。该标准自2021年起正式实施,进一步彰显了其在行业内的领先地位。

工信部认证的行业标准书

要探伤,找镭目!

这不仅是一句口号,而是镭目用5600毫米全球最宽探伤纪录与八钢百万吨级实证铸就的技术自信!

这不止是一句口号,而是镭目人继续以技术创新驱动行业变革,不断攀登探伤高峰的庄重承诺。

镭目公司希望通过电磁超声探伤系统,成为轧钢厂生产链上的“质量守门人”,让每一块钢板都经得起未来考验;成为全球钢厂的“增效引擎”,让每一个钢厂都活下去、活得好、活得久。(章丽娟)