坚持问题导向、目标导向、结果导向,不断强化精益运营。没有高深的理论,没有空洞的口号,重庆钢铁制造管理部生产管理中心用一场实实在在的“库存瘦身”行动,交出降本增效的亮眼答卷——通过精准施策、流程优化,该公司在制品库存从6万吨压降至4.39万吨,累计降本10.99万元。

机制先行,打通信息壁垒,实现协同降本3.2万元

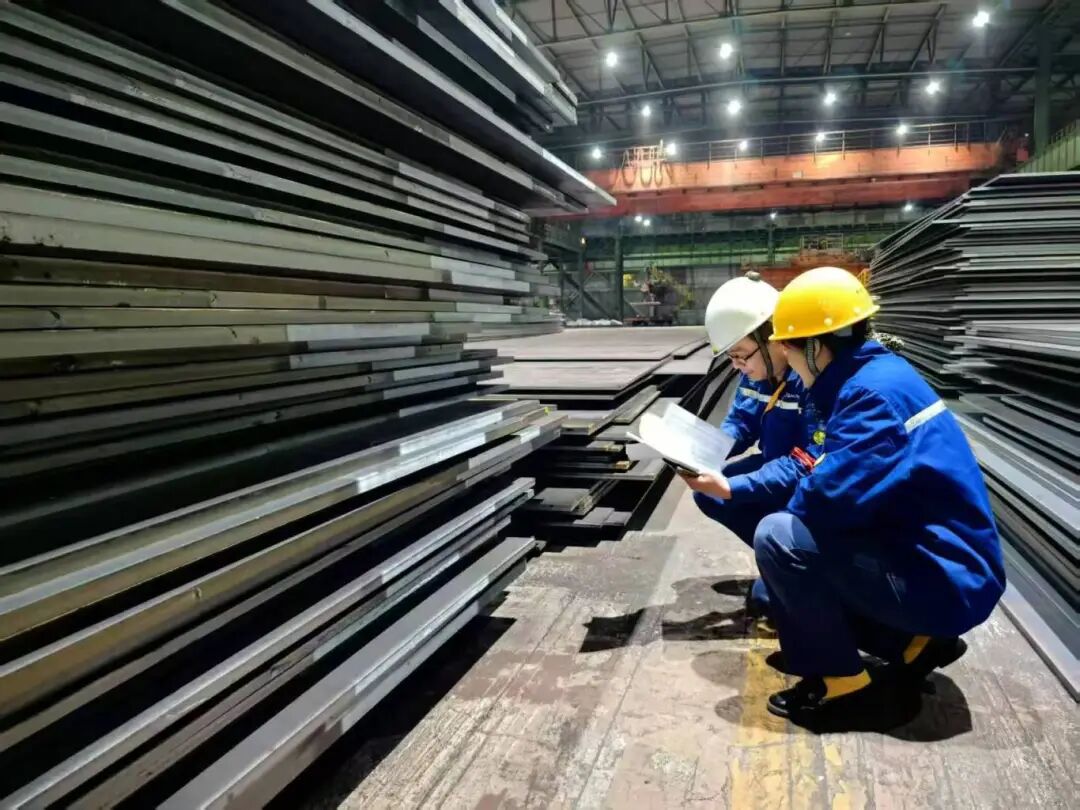

这场“瘦身行动”始于对问题的清醒认知。面对一度高达6万吨的在制品库存,团队没有选择“绕道走”,而是主动“挑大梁”。他们建立了“在制品天天读”机制,让数据说话、让流程透明。团队成员每日提前到岗梳理数据,常态化召开跨部门协调会,硬是将3000吨“沉睡”余坯精准调配、重新上岗。截至10月,成功将在制品库存降至4.4万吨,实现降本3.2万元。

源头管控,数据赋能,质量提升创效4.79万元

质量是生产的生命线,也是降本的关键点。为了从源头上减少因不合格品导致的库存积压,团队把质量管控的关口前移,为生产流程装上了“火眼金睛”。通过建立原辅料水分“数据哨兵”机制,跟踪47个浇次温度参数,实现了零黏结停车;首创的轧钢“温度-性能”双跟踪台账,让全流程数据变得可追溯、可管控。成果很快显现:热轧、厚板一次合格率双双提升,不合格品积压占比下降3.2%。这些数字的背后,是4.79万元真金白银的效益,更是生产效能实实在在的提升。

精准盘活,优化流程,降本3万元

面对9月底积压的1.2万吨库存,团队拿出了钉钉子精神。推行钢坯“按块管理”模式,按照“先前欠、后重点、再当期”的原则,他们每日加班对接期货合同,日均盘活余坯高达1000吨;同时,优化厚板火切、探伤等瓶颈工序,有效避免了无计划板坯的“再生”。到10月底,在制品库存进一步降至4.39万吨,超额完成年度目标,实现降本3万元。

这场“库存瘦身”行动,不仅是一组亮眼的数字,更是制造管理部生产管理中心践行精益理念的生动实践。他们用行动证明,降本增效不是一句空话,而是体现在每一个流程的优化、每一吨库存的盘活、每一分成本的管控中。(王欣)