近日,应用中冶京诚新一代棒线材智能车间整体解决方案的中国宝武集团昆明钢铁4580棒线材生产线正式上线运行,该项目根据宝武集团智能制造“四个一律”和“三跨融合”的原则及要求,采取“两线一室”智能集控生产,实现了中冶京诚在高速棒线材领域智能化技术的新突破,得到了业主的高度认可和赞扬。

昆明钢铁4580棒线材生产线包含一条年产45万吨精品高速线材生产线和一条年产80万吨高速棒材生产线。高速线材生产线采用了由中冶京诚设计研发的国产首台(套)减定径模块化机组,设备最高运行速度115m/s,产品精度及质量达到国际先进水平。高速棒材生产线采用柔性化、模块化轧制理念,应用国际首创的单一孔型高速棒材轧制工艺技术,最大速度可以稳定达到45m/s,代表了目前高速棒材生产线的最高水平。

按照中国宝武集团智能制造的原则和要求,昆钢4580棒线材项目拟将高棒和高线生产线的智能集控中心合并在一起,实现“两线一室”。在这种集控模式生产条件下,操作人员需要关注的区域和设备增多,劳动强度增大,难以及时发现生产线的潜在问题,而棒线材生产是实时性要求非常高的生产过程,传统方案难以持续保证生产线的最优运行。

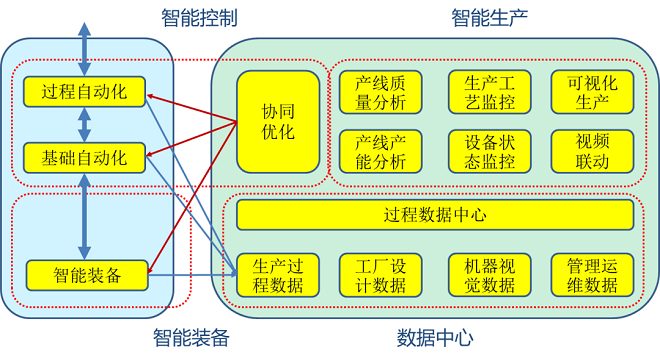

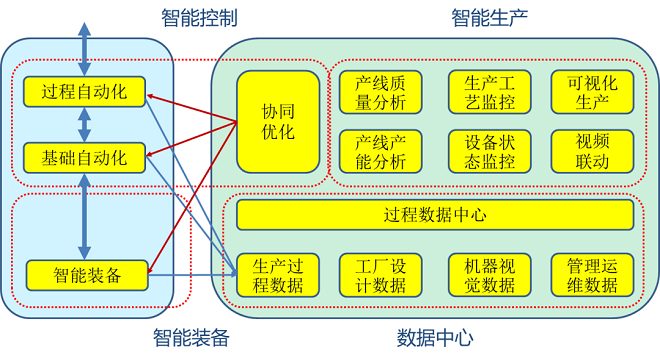

为此,中冶京诚高速棒线材智能化团队,凭借在高棒和高线智能控制方面的丰富经验,针对棒线材生产线的工艺特点和集控需求,在先进成熟的自动化系统基础之上,应用机器视觉、数据分析、人工智能等先进技术,成功构建了新一代高速棒线材车间智能化整体解决方案。该解决方案以产线关注的核心问题为落脚点,通过可视化的手段,趋势性、因果性的分析,预测性的判断,使生产人员可以实时深入了解产线状态。通过机理模型与数据分析模型相融合,实现对自动化系统的参数实时优化和辅助决策。该方案的系统架构如下图所示。

各级自动化系统的数据以及其他各类相关数据汇总接入到过程数据中心,通过数据中心打破车间数据孤岛,实现生产过程数据、工厂设计数据、视频音频图像数据、生产管理数据等车间数据的深度融合。“协同优化”是该方案的一个核心应用,通过对生产过程数据以及历史数据的全面分析,以优化设定参数、优化操作指导的方式将分析结果和决策发送到自动化系统,实现对自动化系统的实时优化。

该方案的主要功能包括:

智能轧钢控制:基于先进的设计理念和成熟的控制技术,实现高精度的活套控制、微张力控制、自学习控制,保证轧制过程稳定,产品精度高,生产过程高度自动化、智能化。

最优间隔轧制:以两支钢通过特定工艺设备的预期间隔为优化目标,基于历史数据分析,自动优化出钢节奏,实现最优间隔控制,提高生产效率。

短尺自动分离:基于长度自动测量和历史数据分析,动态调整倍尺飞剪的分段策略,实现自动的尾尺伸出优化。

精准高速区控制:基于高速工艺控制器,建立高速棒材制动模型,实现自动夹尾、自动卸钢和自动接钢,实现45m/s棒材稳定生产。

高精度水冷温度控制:基于工艺模型,通过精确位置跟踪、温度前馈、温度反馈及流量设定自学习,实现高精度的水冷温度控制和精确的头尾不冷段控制,获得良好的组织性能,有效提高成材率。

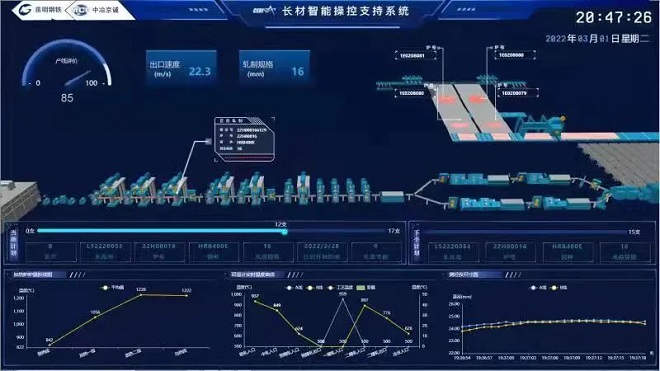

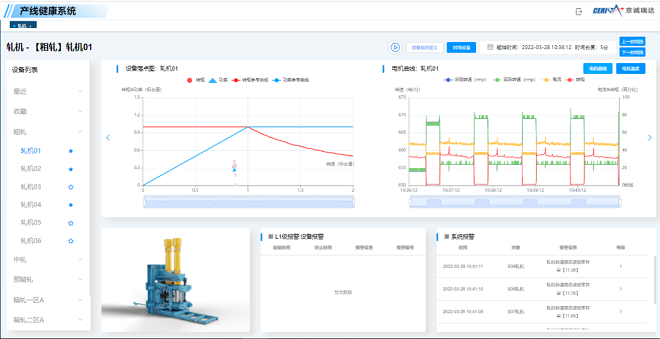

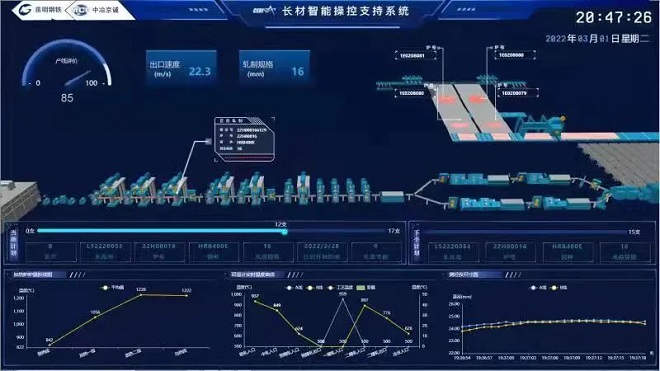

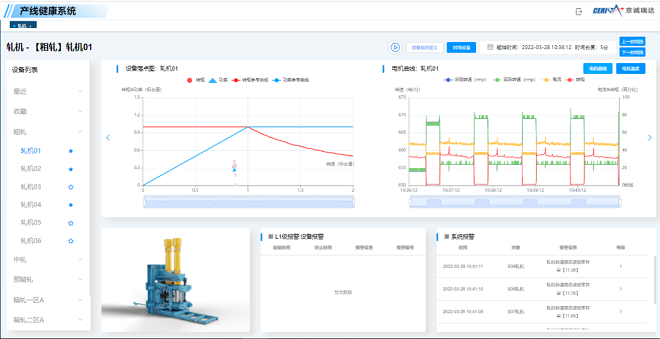

智能操控支持:基于自动化系统和生产过程数据,建立车间数据模型,实现关键设备状态实时监测,生产状态和工艺参数实时分析,工艺操作协同优化,产线状态综合评价等功能。

棒材公差在线测量:基于飞剪长度测量、称重校正和全流程物料跟踪,实现棒材轧制过程中公差在线测量,保证产品质量的稳定性和一致性,提高成材率。

机器视觉自动识别:通过机器视觉智能分析,实现生产异常检测、钢坯缺陷识别、轧件位置跟踪等功能,提高生产自动化水平,降低工人劳动强度。

全流程质量跟踪:构建全流程质量跟踪系统,建立轧件全生命周期质量档案,实现质量数据与工艺过程数据的多维度智能关联分析与展示,实现全流程质量可视化。

系统上线后,实现了高度的自动化、智能化,与传统方式相比,生产更加平稳,质量更加稳定。中冶京诚首次成功实施高速棒线材“两线一室”智能化项目,其整体解决方案技术达到国际领先水平。中冶京诚高速棒线材智能化团队将以先进成熟的核心技术,持续不断的创新能力,一如既往的优质服务,为钢铁行业的发展赋智、赋能。