2025年年初,宝钢湛江4300mm厚板生产线成功上线“基于多模型融合的钢板凸度智能预测系统”。该系统由中冶京诚工程技术有限公司(以下简称“中冶京诚”)研发,通过融合机理模型与大数据分析技术,实现厚板轧制过程凸度控制的智能化升级,显著提升产品质量与生产效率,为我国钢铁行业智能化转型树立标杆。

机理与数据双驱动 破解复杂工艺难题

凸度是厚板产品的核心质量指标,直接影响钢企市场竞争力。在解决板凸度控制这一难题上,传统技术方案依赖有限元仿真,存在计算效率低、适应性差等问题。纯数据驱动的神经网络虽能通过历史数据学习输入、输出关系,但存在泛化能力弱等问题。

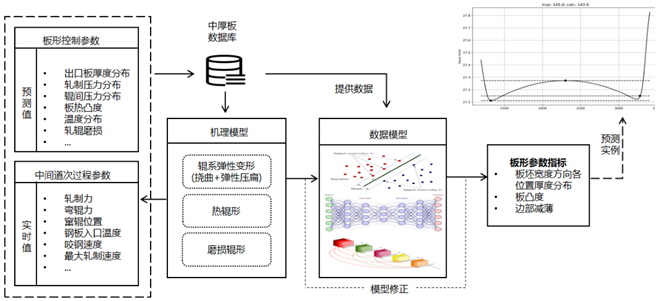

锚定痛点难点,想出妙招实招。中冶京诚项目团队创新提出“机理+数据双驱动”智能框架,实现机理约束,基于轧辊热膨胀、磨损、弹性变形等物理规律构建高精度预测模型,确保计算科学性;实现数据赋能,采用物理信息神经网络(PINN)实时分析生产数据,动态修正模型参数,突破复杂工况下的预测瓶颈;实现辊型优化,结合多目标遗传算法,在设备约束下求解最优辊型曲线,同步提升凸度控制精度与轧辊寿命。

该系统可实时预测钢板边部减薄和宽度反跳,并联动专家系统动态调整精轧机辊型曲线,实现从“经验控制”到“智能决策”的跨越。

聚焦产能质量成本 三维提升应用成效

实践出真知,磨砺终成器。经生产验证,该系统在宝钢湛江厚板产线取得显著效益。

质量升级方面,钢板平均凸度偏差降低23%、约20μm,轧钢尺寸脱合同率从0.45%降至0.23%,成材率提升0.02%;效率跃升方面,精轧机工作辊换辊周期延长16%,从17.3小时增至20.15小时,年有效作业时间增加48小时,产能提升1.3万吨/年;经济效益方面,吨钢利润增加与成材率提升带动年效益超600万元,其中直接利润增长约400万元,质量优化贡献200万元以上。

智能方案引领行业 钢铁智造开启新篇

万里长征第一步,京诚方案永创新。该系统首次将大数据深度应用于厚板轧制工艺的优化进程中,解决了传统模型依赖人工经验、适应性差的行业痛点。未来,中冶京诚将进一步研发长短期自学习技术,实现模型参数动态优化与轧制策略自适应编排,持续推动质量控制从“被动调整”向“主动预防”演进。

在宝钢湛江上线的智能凸度控制系统,为钢铁行业智能化发展提供了可推广、可复制的“京诚方案”,相关技术框架可扩展至热轧、冷轧等多场景,助力行业降本增效与绿色转型。中冶京诚正以“冶金建设国家队”的领先作为,加速推动中国钢铁工业迈向高端“智”造新时代。