宝武集团中南股份炼钢厂深入领会宝武集团第十五期决策人研修、三季度工作例会精神,贯彻落实“四个全面”的工作要求,以“算账经营、经济炼钢”为中心,坚持极致效率、极致成本管理,以公司综合效益最大化为导向,敏捷经营,及时调整生产组织,深化吨钢降本增效,坚持标准化作业,强化设备功能精度管理,确保转炉生产稳定顺行。

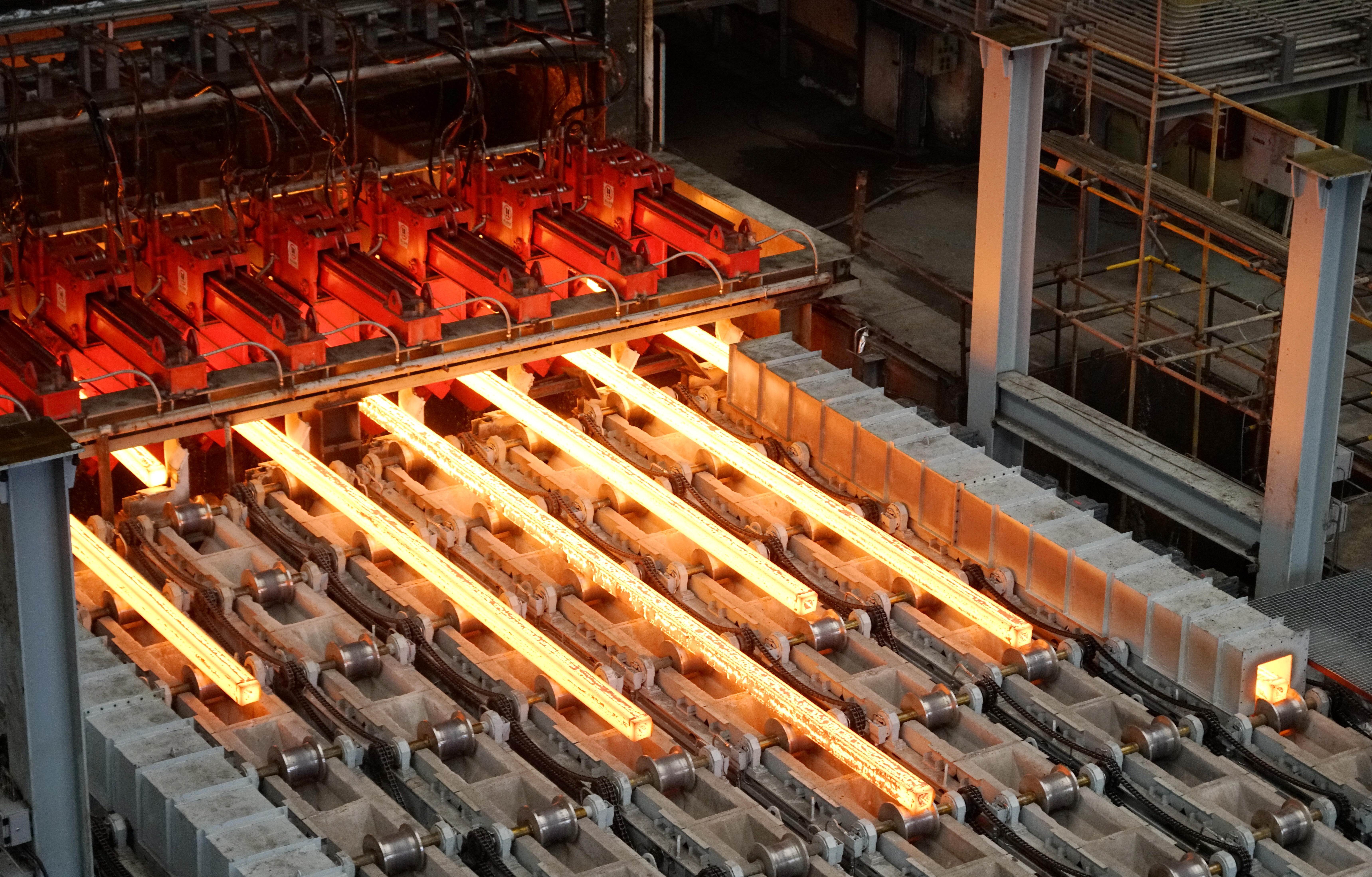

对标争先,发挥转炉极致效率。该公司“810”项目的顺利实施为炼钢厂生产发挥极致效率创造了良好条件,铁钢比同比降低27kg/t。炼钢厂持续以“经济铁钢比”为目标,联合制造部、物流部共同推进提升单炉产量工作,落实事故“三减半”,聚焦关键岗位、关键指标,搭建班组岗位对标竞赛平台,开展“炼钢好汉”竞赛,进一步挖掘值班长、炉长对标主动性,激发值班长、炉长内生动力,促进炼钢主要关键指标的提升。同时举办转炉炉长周周赛,以赛促学、以赛促升,提升转炉终点命中率、冶炼周期、钢铁料消耗、渣料消耗等重点指标,推进极致高效率、极致低成本的生产模式。

算账炼钢,每一分钱都要算计。坚持“算账经营”、“算账炼钢”,对每一项成本消耗都要计较,每一分钱都要算计,不该花的钱一分不花,每一分钱都要花到最需要的地方,让每一分钱花出最好的效果。完善绩效,实施一级降本项目“三人小组”负责制,将钢铁料消耗、渣料消耗、发热剂消耗、能源消耗、钢水收得率等成本指标与管理人员、操作人员绩效挂钩。利用炼钢厂成本例会等平台,指导、评价降本工作的开展情况,解决降本工作中的支撑协同事项。大力推进工艺技术降本,推进保碳出钢,提升合金收得率,推进螺纹钢提碳降锰及成分窄带化工作,降低合金成本;优化合金结构,建立合金优化模型,跟踪合金价格变化,指导采购品种和数量,选择性价比最高合金品种的使用,实现效益最大化。

强化全流程质量管理,全面提升质量控制能力。以产品质量常态化稳定,防范质量波动为目标,全面梳理全流程质量管理方面存在的问题,开展攻关、科研,推进新技术、新工艺应用,强化优特钢产线过程管控、设备功能精度管控,保障产品长周期质量稳定。

以设备点检为重点,保障设备运行状态。持续推进全员设备管理工作,以人人都是点检员为行动目标,开展厂领导带队、精密点检、专业点检、运行点检和岗位点检,抓住每一次点检的机会有效点检。通过自力维修人员管理模式优化、挖潜承接回归协力项目,设备管理变革提升劳动效率,实现设备线人员效率总体提升,为炼钢生产提供经济稳定的设备保障。

着眼于“坚持”、“极致”,提升基层基础管理水平。继续把“双基”工作压实到岗位,持续完善现场6S管理责任体系和标准体系,抓牢抓实“三岗”活动,推进重点工作策划月度专题改善主题,解决生产现场实际问题,助力炼钢的稳产提产,为该公司实现全年目标任务作出贡献。(黄宝华)