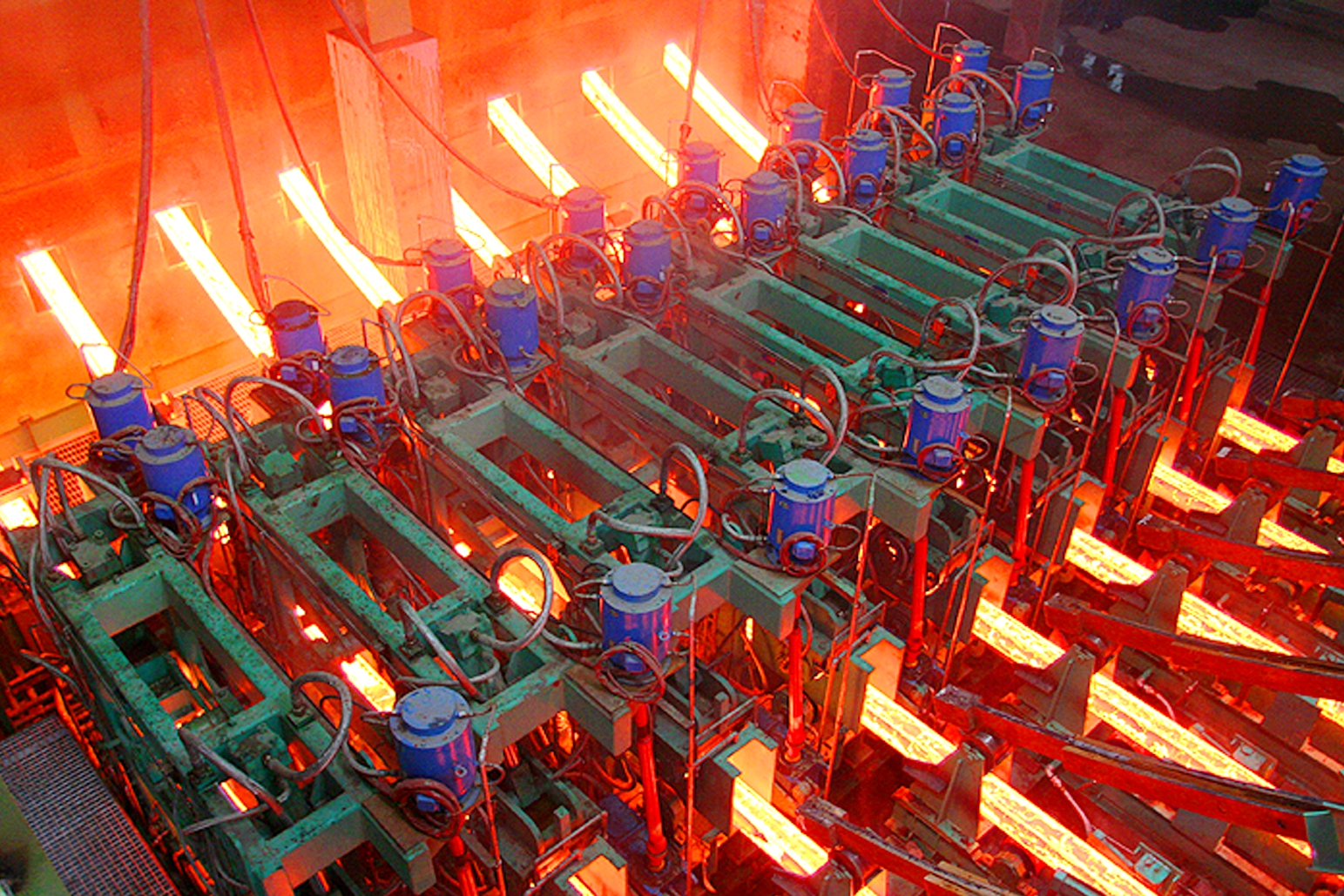

宝武集团中南股份炼钢厂连铸车间方坯班为减少铸机生产过程中“头坯”“尾坯”的钢铁料损耗,通过开展优化头尾坯切割工艺攻关,有效降低了铸坯切损,提高连铸钢水综合收得率。5月份连铸方坯钢水综合收得率达99.05%,对比攻关前提高了0.3%。

以前,班组为了完成降低中间包停浇冻块厚度的指标,方坯铸机每次停机堵流时,随意性较强,有时甚至一次性全部停完所以铸流,造成多个流尾坯因不够定尺短坯而报废,成坯量低,挑废率高,直接影响到连铸钢水收得率。

如何确保在降低中间包停浇冻块厚度的情况下,又能最大程度上减少头尾坯所带来的损耗。面对新问题、新挑战,班组经过生产现场多次试验、反复论证,通过优化头尾坯切割工艺,在确保该流尾坯能够切割成合格铸坯的情况下,根据中间包内剩余钢水量和铸坯定尺采用“取长补短”的堵流方法,以此降低中间包停浇冻块厚度,提高钢水收得率。为提高头坯质量,减少头坯切废,车间要求班组严格落实中间包、侵入式水口烘烤制度,开浇操作由横班值班长统一调配操作骨干完成,降低头坯因液面波动造成的切废量,确保开浇成功率。通过多措并举方案实施,坯头、坯尾各减少了0.6米,成果显著。

据统计,连铸车间一工序1月头尾坯切废率为0.319%,2月头尾坯切废率0.262%,3月头尾坯切废率0.263%,4月头尾坯切废率0.259%,5月头尾坯切废率0.246%。在有效减少中间包停浇冻块厚度的情况下,头坯和尾坯的长度又能够完全按要求控制在规定范围内,并且呈现出逐月降低的趋势。

炼钢厂连铸车间方坯班在操作上探索创新,在工艺上精准发力,通过修内功、提素养,打出降本增效“组合拳”,引导员工立足岗位、实干笃行,为实现降本新任务、新目标当先锋、作表率。(陈文新)