检验工作中遇到的难处往往也是最容易产生价值的机遇。质检中心物理(工序)车间面对繁重的生产任务,不仅埋头苦干保证完成任务,同时也深入挖掘,探寻高效检验、提高数据准确性的解决办法。

在蓝领工作室带头人吴晖的组织下,通过各位团队成员的共同努力终于找到了07Mn系列容器板模拟焊后热处理检验工艺的优化措施,突破了热处理检验的瓶颈。

生产痛点就是问题

车间原有的热处理工艺是将长宽厚约300*500*45mm、重50-60kg的钢板样坯吊入试样加工车间内的两个台车炉内进行热处理。职工搬运试样劳动强度大,同时试样出炉后冷却速度较慢,影响整体检验效率,一般要72小时才能出结果,无法满足宽板快节奏的生产需求。

优化前的钢板样

解决问题还得靠改造

困难即是突破口。针对该问题,工作室骨干在保证试样力学和工艺性能的前提下,通过分析热处理流程中各环节,找到突破口,各个击破。

将钢板样坯加工成较薄的拉伸毛坯和冲击毛坯,降低试样的重量和体积,根据炉膛尺寸动手设计制作了试样筐,多批试样装入筐内可一次性进出炉,出炉后的降温速度明显加快。

优化后,多批次钢板样一次性检验

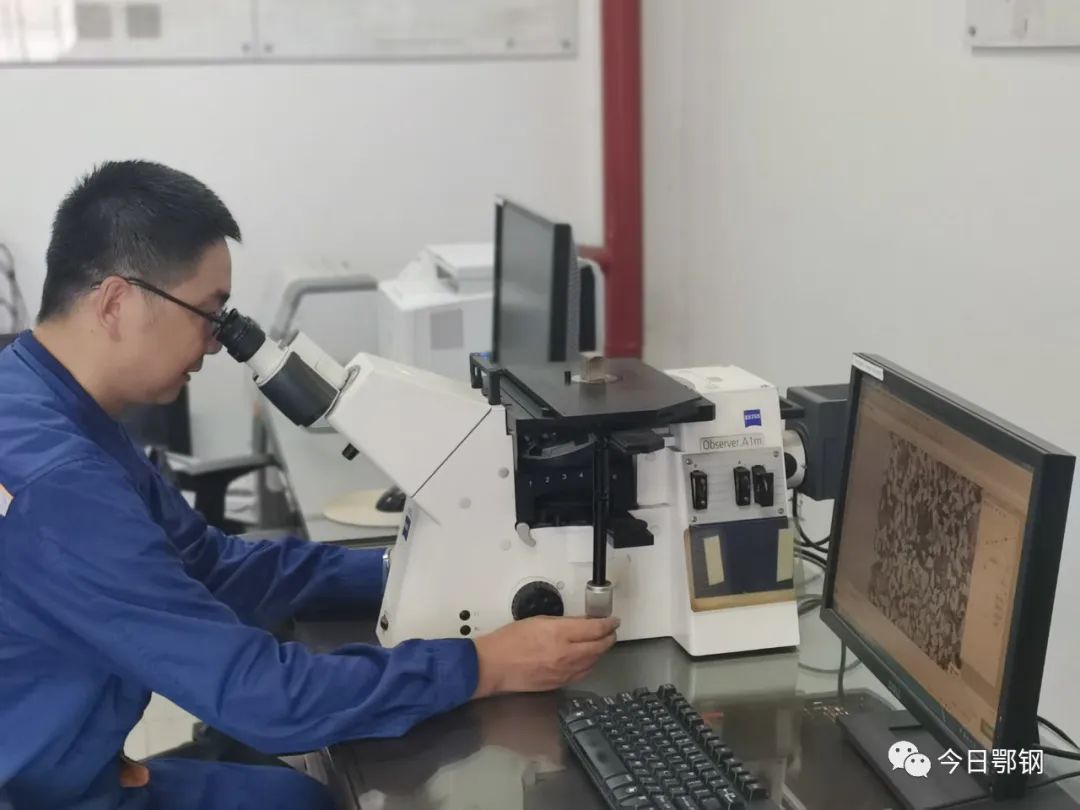

同时调整试样加工和热处理的作业流程,使加工和热处理无缝对接,极大提高了效率,检验周期从72小时缩短至24小时。通过这些措施全年可节约电耗26.04万元,优化劳动结构后可节约劳务费用34.56万元。

检验时间大幅缩短

目前,车间已完成了该新方法的标准作业卡和岗位规程的修订工作。(文、图:吴晖、黄格林)