近日

重庆钢铁制造管理部员工们

在各自工作岗位上动脑筋、想办法

能修复的绝不整体更换

能动手制作的绝不外购

能够优化调整的绝不放任不管

聚焦小改小革

务求降本增效取得实在成效

修旧利废,物尽其用

随着码头自动取样机投用,现场粉尘引发电子锁电路板和锁芯等故障,导致电子锁时常无法正常关闭、开启,严重影响取样工作的正常开展,陆续有30个取样桶损坏无法正常使用。由于该设备属于非标产品,只能在取样设备厂家进行定制购买,购买价格很贵,更换样桶需5000元/个,更换电子锁需1300元/个,全部整体更换需15万元左右。

修旧利废

物尽其用

原料检测作业区点检员杨林本着修旧利废,物尽其用的原则,对故障取样桶电子锁进行拆解,检查锁芯、电路板,研究其结构和故障原因,现场跟踪使用过程,反复排查故障原因。他通过丰富的设备经验,结合网上查阅资料,掌握取样桶电子锁工作原理,对其进行拆解、和对未损件进行重组、电路板清灰、锁芯润滑等,成功修复取样桶电子锁近20个,节约备品备件费用2.6万余元。

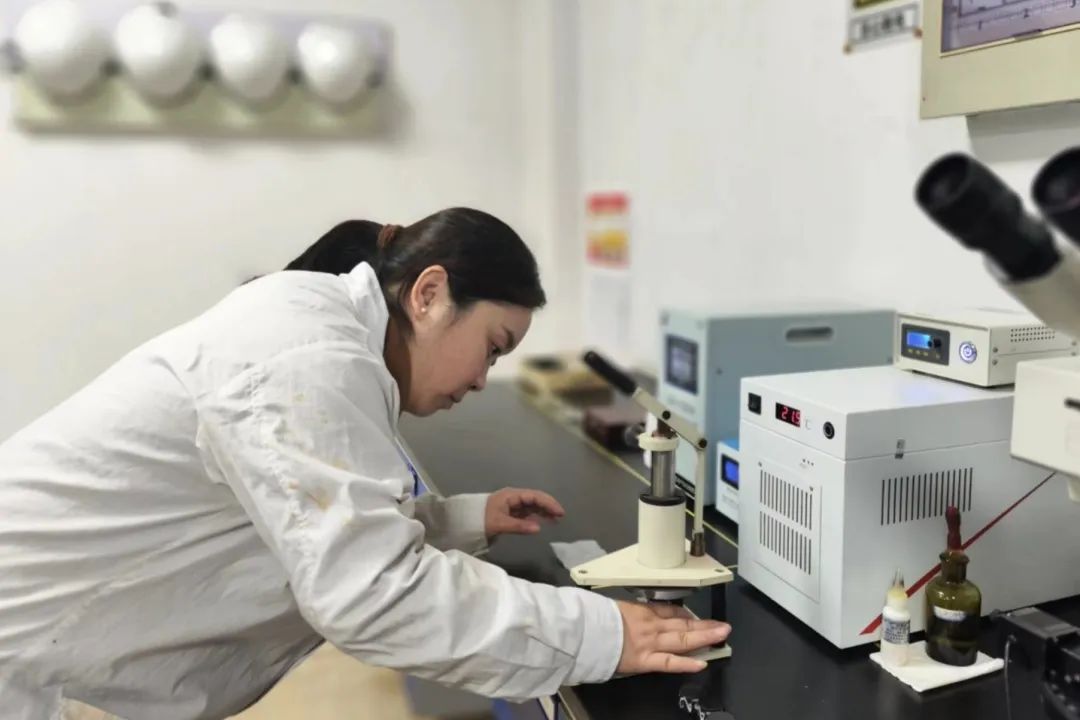

善思力行,降低分析成本

制造管理部化学检测作业区煤岩分析用于验证工作曲线,为确保结果准确性需向厂家购买3000元的标样块。标样块在每次使用前都需打磨、抛光,属于易耗品,平均每45天消耗一个,成本较高。

曾智文既要保证分析准确性,又要降低成本,两头都要抓好。她利用日常分析中标准偏差低、反射率范围与分析试样相匹配的生产样自制标样块,通过手动、自动两种方法多次对比,失败后不气馁,反复琢磨,最终准确地找到自制标样块的反射率值,发掘出一套自制标样块的方法,使自制标样块能完全替代厂家提供的标样块,检验数据准确,每年降本2.39万元。目前该创新已纳入岗位规程,用于作业区煤岩日常分析。

小改小革,降本增效

物理检测作业区

在制作“冲击工装”

制造管理部物理检测作业区试样加工业务回归后,各工序按节奏如火如荼地进行生产,其中冲击加工是试样加工中的重点工作,数量多、工序复杂、质量要求高。

对工装进行了改进

达到了降本增效目的

在冲击加工中,锯床减薄冲击是非常重要的一道工序,这道工序会使用到“冲击工装”,工装的使用不仅能保证加工质量提升,还能提高加工速度从而缩短加工周期。一直以来,因为“冲击工装”长期使用,造成转动点和螺孔的磨损大,在活动钳口工作时,工件会装夹不稳,导致无法保证标准要求尺寸,面临报废。(每个工装制作成本约500元)。

要增加工装的使用时间,就要从提高活动钳口活动点的寿命出发,骨干人员吴印经过不断的观察和研究,构思出了活动钳口转轴两端固定的连接方式。在工装底座上加装一个“7”字形支座,使用穿销螺栓替代普通螺丝,把活动钳口的受力点由螺孔、螺钉两处受力,转变为底座、支座、螺杆三处受力。

他立即对工装进行了修改,现场使用后发现效果达到了预期,预估改进后的工装使用寿命长达1年以上,提高使用寿命大于原寿命的5倍。每年可减少工装制作成本2000元,并且在工作中减少工装调整和修复时间,大大节约了加工时间达到了降本增效的目的。

(杨长富 曾智文 吴印 胡慧婷 张曼琳)