中国冶金报 中国钢铁新闻网

记者 樊三彩 报道

9月12日—13日,由中国金属学会、河钢集团有限公司主办,河钢集团唐钢公司承办,中国金属学会冶金自动化分会、冶金人工智能技术分会、中国自动化学会应用专业委员会、中国有色金属学会自动化学术委员会、冶金自动化研究设计院有限公司、冶金智能制造系统全国重点实验室、中南大学、上海大学、河北省金属学会、上海市金属学会、山东省金属学会、安徽省金属学会和河南省金属学会协办的“首届(2023)钢铁工业数字化发展高端论坛” “2023全国第二十八届自动化应用技术学术交流会(CAAC2023)” “2023年全国有色金属工业电气及自动化、智能化、信息化学术会议”“第五届冶金人工智能论坛”在河北唐山举办。

论坛旨在就近年来钢铁行业数字化、智能化转型过程中所取得的突出进展、热点难点及关键共性技术问题等进行深入交流研讨。图片

图为会议现场

中国金属学会理事长张晓刚,河钢集团有限公司副总经理李毅仁,冶金自动化研究设计院有限公司党委书记、董事长郝晓东致开幕辞。中国工程院院士、原冶金部副部长殷瑞钰,中国工程院院士、东北大学教授王国栋,中国工程院院士刘玠分别做《钢铁制造流程结构化与运行智能化》《钢铁行业数字化转型 智能化发展》《人工智能——科技推动社会变革》主旨报告。中国工程院院士、北京科技大学教授毛新平,中国工程院院士、东北大学副校长唐立新出席会议。河钢集团唐钢公司党委书记、董事长谢海深,中国钢研科技集团有限公司副总工程师、冶金自动化研究设计院副院长孙彦广,以及来自河钢集团唐钢公司、南钢股份、普锐特冶金、中冶赛迪信息、TEMIC(东芝三菱电机工业系统(中国)有限公司)、鞍山钢铁、中冶京诚数科、树根互联、上海宝信、浙江中控等企业的代表作报告。中国金属学会常务副理事长田志凌、副理事长兼秘书长王新江;东北大学轧制技术及连轧自动化国家重点实验室副主任张殿华,北京科技大学自动化学院副院长、中国金属学会冶金自动化分会副主任委员彭开香分别主持上下午会议。

张晓刚在致辞中从标准角度谈了数字化对冶金行业发展的挑战和要求。张晓刚表示,钢铁等传统制造业更加重视标准的贸易规则功能,而高新技术领域更加重视标准的创新引领功能。从过去这些年数字技术的发展和应用来看,未来10年,数字技术会颠覆所有行业的商业模式、科技创新模式,数字技术的应用会在更多领域里产生超过人类智慧的现象。面对数字化应用的挑战,钢铁行业要注意不要单打独斗,未来的产业发展,特别是数字技术应用的产业发展一定是生态的发展,各企业要有不同的分工,同时要抓住软件、硬件、数据三方面重点,全力迎接我们共同的挑战。图片

图为张晓刚

李毅仁致辞表示,数字技术与钢铁行业深度融合,已然不是一道选择题,而是成为降本、增效、提质的有效抓手,也是衡量企业发展潜力的一项重要标志,更是实现钢铁行业绿色化、智能化转型升级,高质量发展的必由之路。近年来,河钢集团以智能制造为抓手积极践行新发展理念,探索钢厂数字化、绿色化、品牌化转型的新路径。但也必须清晰认识到,当前钢铁行业数字化发展很不均衡,智能化技术与钢铁的深度融合还存在诸多挑战,关键共性技术及标准供给不足等问题依然存在。希望通过本次会议共同探讨钢铁产业数字化、智能化发展的新理念、新技术、新应用及新模式。图片

图为李毅仁

郝晓东致辞表示,数字化、智能化是钢铁工业转型发展的重要命题,对实现国家“双碳”战略、制造强国战略、数字化转型等战略目标意义重大。当前和今后一段时间是抢抓人工智能战略制高点、推动制造业数字化智能化转型的战略机遇期。我国人工智能与工业领域的融合存在两方面问题,一是在基础理论、核心算法、通用和垂直大模型方面,与国际先进水平存在差距;二是在产业应用方面,冶金等传统行业人工智能转型的深度和广度偏低。中国钢研将通过人工智能与钢铁流程协同优化技术的深度融合,在冶金行业着力推动人工智能对传统业务模式、思维方式的全方位全链条赋能与提升,将生产、运营、数据、模型、安全、能环等各个环节全面拉通,加快形成新质生产力,塑造新动能新优势。

图为郝晓东

殷瑞钰对数字物理融合系统的概念及其技术架构、钢铁制造流程的结构化问题、推进流程智能化的总体思路进行了深入探讨。他指出,物理系统优化是“本”,信息系统智能化是“魂”。钢铁制造流程的智能化不是停留在局部、工序/装置层面的自动化,而是构造全局性、动态协同的数字物理融合系统,强调流程层次物理系统侧和数字信息系统侧相向而行,相互渗透融合,协同优化。流程智能化运行的效果取决于流程的结构优化、数字信息系统架构、数据库、相关规则库的完备以及各工序/界面控制模型的互联互通等要素。他特别强调,建立规则库是减少流程运行不确定性和随机性的重要途径,需结合流程结构优化内涵建立不同层面的规则库。同时,制造流程物理系统的结构优化要为流程智能化开道,再匹配合理的数字信息系统,才能事半功倍。图片

图为殷瑞钰

王国栋指出,数字时代来临,数字技术成为全球新一轮产业竞争的制高点、改变国际竞争格局的新变量。全流程“黑箱”、严重的不确定性,让钢铁行业数字化转型的需求极为强烈,同时,丰富的应用场景资源、数据资源,又意味着钢铁行业数字化有着巨大的潜力。为此,他建议钢铁行业要建设产学研融合的创新队伍,推动冶金材料研究、开发与数字技术融合,催生新一代材料理论与技术,尤其是要积极研发掌握全流程一体化的信息物理系统,工业互联网系统及其架构等十大关键共性技术,同时,要大力建设钢铁企业创新基础设施,加速建设数字钢铁,使我国钢铁行业成为中国式现代化企业的典范、国际领先的产业集群。图片

图为王国栋

刘玠通过深入剖析“ChatGPT是如何炼成的”,分析了人工智能时代面临的机遇和挑战。他指出,人工智能时代,人和人、人机交互方式将发生颠覆性改变,所有应用平台要基于人工智能、大数据、大模型的框架重新开发,我们必须适应它、应用它、学习它、发展它。目前,已经有很多行业在探索应用大模型,冶金企业可以考虑通过大模型将生产中的现实问题转化为数学问题,通过运行程序求出最优解。同时,他强调,人工智能的基础是各种数据,钢铁行业应克服各种困难,努力去收集、筛选、分析和运用它,将其转变为推动行业发展、社会变革的知识和财富。图片

图为刘玠图片

图为毛新平图片

图为唐立新

谢海深在《绿色智能的新一代流程钢厂建设》报告中介绍了唐钢新区探索建设绿色化、智能化新一代流程钢厂的路径。他表示,唐钢新区运用冶金流程集成理论与方法,采用最新的钢厂动态精准设计和流程界面技术,实现唐钢新区多工序多污染物超低排放,全流程节能降碳、水资源高效利用、固废减量化资源化利用,多场景实现智能化,并形成一套数字化绿色化新型工程管理方法。

图为谢海深

孙彦广在《信息物理融合的钢铁生产一体化动态调度》报告中,介绍了钢铁企业对生产一体化动态调度实际需求、目标和技术难点,系统阐述了钢铁生产一体化动态调度的总体思路、技术路线及解决方案。他表示,钢铁生产一体化动态调度系统可以显著提升生产效率,提高产品质量,降低能源消耗;可以有效解决钢铁企业产品品种规格多、交货期短,规模化定制生产组织运行难度大,工序间难以有效衔接等问题。

图为孙彦广

图为田志凌

图为王新江

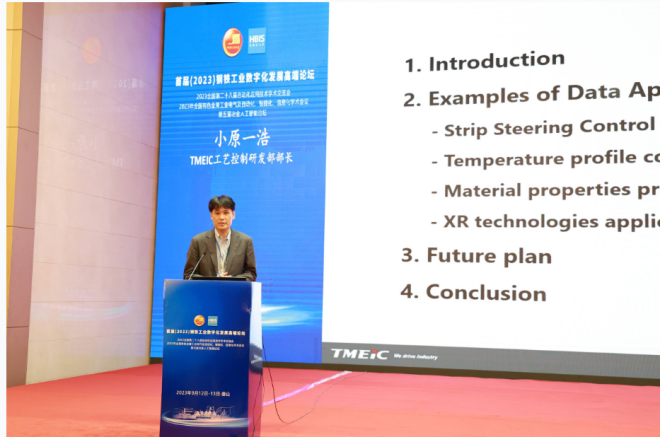

12日下午,河钢集团唐钢公司副总经理李毅挺做《唐钢新区新一代钢厂的流程优化与智能化运行》报告,南钢股份总裁助理孙茂杰做《数字赋能,数智南钢转型建设与实践》报告,普锐特冶金技术(中国)有限公司技术销售经理吴浩做《数字化——助力冶金企业踏上新征程》报告,中冶赛迪信息技术有限公司总经理徐灿做《CISDigital智能工厂助力钢铁企业释放数字生产力》报告,TMEIC工艺控制研发部部长小原一浩做《通过数据分析对轧钢厂整体性能进行提升》报告,鞍山钢铁数智发展部副总经理赵伟做《数据驱动鞍山钢铁数字化转型实践》报告,中冶京诚数字科技(北京)有限公司副总经理李胜做《数字孪生工厂全生命周期管控平台》报告,树根互联钢铁与流程事业部总经理刘连珍做《根云4.0工业互联网平台助力钢铁企业数字化转型》报告,宝信软件总监孔晓阳做《宝武宝联登工业互联网平台iPlat套件及应用》报告。下一届自动化应用技术学术交流会承办单位浙江中控技术股份有限公司业务副总裁杨溪林介绍了大会承办方案。

图为张殿华

图为彭开香

图为李毅挺

图为孙茂杰

图为吴浩

图为徐灿

图为小原一浩

图为赵伟

图为李胜

图为刘连珍

图为孔晓阳

图为杨溪林

9月13日,大会分别设立了钢铁行业和有色行业分论坛,共邀请到14位行业龙头企业和高校专家学者就数字化、智能化在钢铁领域应用的最新进展、发展趋势和先进经验进行了分享和交流。图片

图为钢铁行业分论坛现场

据悉,来自国家相关部门、钢铁企业、高等院校、科研院所、设计单位和智能技术、装备研发制造企业代表以及其他相关单位的科技工作者、论文作者等350余人参会。

会议期间,与会嘉宾受邀参观唐钢指挥中心和唐钢数字化生产现场,实地观摩了智能化项目实施效果。中国钢研项目团队代表向与会成员详细介绍了在唐钢生产指挥中心实时运行的流程优化与智能化运行系统及其功能,包括由“物质、能量、时间、空间、信息”构成五维甘特图及其功能:一图贯通炼铁—炼钢—连铸—热轧全流程,一图描述全厂生产力发挥状态,一图指挥智能化协同调控;动态描述高炉到热轧铁素流分钟流量功能;描述整个流程效率动态KPI指标和从高炉出铁到热轧全流程动态仿真等功能。流程优化与智能化运行项目的实施效果,引起了与会人员的热烈反响,围绕项目具体情况在现场开展了热烈的互动交流。图片

图为参观现场

(图片由中国金属学会提供)