在全球钢铁行业深陷“政策调控深化期、绿色智能攻坚期、供需格局重构期”的三重变局之际,中国钢铁企业正经历一场关乎生存与未来的深刻蜕变。政策端,“双碳”目标指引在前,欧盟碳边境调节机制(CBAM)步步紧逼,环保约束持续收紧;技术端,绿色低碳与智能制造成为决定生死存亡的核心竞争力;市场端,高端化、定制化需求激增与产能结构性过剩并存,供需格局剧烈重塑。

面对复杂挑战,“稳中求进、以新提质”成为钢铁行业共识。作为“冶金建设国家队”排头兵,中冶京诚以深厚的技术积淀与前瞻视野,深度赋能河钢集团旗下多个基地的转型升级,以“唐钢新区”“石钢新区”“宣钢氢冶金”三大标杆工程,为中国钢铁业在变局中突围提供了极具示范价值的实践路径。

唐钢新区:

临海梦工厂,全流程优化的绿色智能典范

面对钢铁产业向沿海布局的国家战略调整与京津冀环保高压,河钢唐钢新区搬迁至乐亭沿海,绝非简单的产能平移,而是一场由中冶京诚主导的、面向世界级现代化标准的全流程再造——

高端定位引领产品突围。在该项目设计之初,中冶京诚团队便紧盯“绿色化、智能化、品牌化”建设目标,深入开展市场调研,锚定高端市场缺口,助力工程聚焦“高端汽车板、高品质酸洗冷轧基板、优特钢长材”三大方向,精准对接下游产业升级需求,避免同质化竞争。在此基础上,中冶京诚运用最新的钢厂动态精准设计、集成理论和流程界面技术,采用230余项前沿新工艺、130多项钢铁绿色制造技术,实现工艺全流程覆盖,打造环保绿色化、工艺前沿化、产线智能化、流程高效化、产品高端化的世界级现代化沿海钢铁梦工厂。

绿色化贯穿全流程血脉。在该项目设计中,中冶京诚一是源头控制,布置C型贮矿料场、120米圆形贮煤料场,采用全封闭智能环保料场,从源头上抑制无组织排放;二是工艺革新,布置2台360平方米烧结机、2台760平方米国内最大的球团带式焙烧机,应用烧结烟气循环、高比例球团冶炼、高效转炉自动炼钢等绿色制造技术;三是末端治理,布置活性焦、SCR装置,配置先进脱硫脱硝、除尘设施,污染物排放指标全面优于国家超低排放标准;四是资源循环,实现工业废水全循环利用、城市中水作为补充水源,除尘灰、脱硫脱硝产物、高炉水渣、炼钢钢渣等固体废弃物100%资源化利用。

智能化赋能高效精益。中冶京诚引入数字孪生工厂、智能“无人化”料场、全自动检化验系统等创新技术,运用钢厂动态精准设计与流程界面技术,实现该项目总图布局的紧凑、生产流程的顺畅、功能分区的明确,最大程度地控制物料在钢铁厂内的加工全过程折返、迂回,避免重复搬运,使其耗用时间最少、动力消耗最小,产生的无组织排放最少。最终,确保物质流、能源流、信息流的“连续化、简约化、紧凑化”,总图用地指标仅为0.53吨/平方米,达到同级别钢铁企业的领先水平。

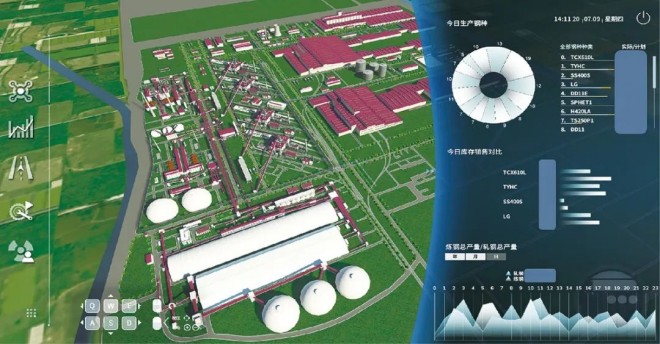

中冶京诚承揽的河钢唐钢项目三维数字化工厂运行图

集成优化成就卓越效益。该项目投产后,年经济效益颇丰,其中协同管理效率提升贡献度近60%。环境效益同样瞩目,年减排粉尘125.7吨、SO2440吨、NOx628.6吨,CO2排放总量减少296万吨/年。凭借优质的运行成果,该项目最终荣获“国优金奖”“冶金科学技术奖一等奖”,成为世界级现代化沿海钢铁基地的中国样板。

中冶京诚承揽的河钢唐钢项目

石钢新区:

电炉短流程,特钢“梦工厂”的精益智造革命

在环保约束趋严、特钢需求精细化、短流程优势凸显的背景下,河钢石钢新区项目成为中冶京诚为内陆城市钢厂转型升级、打造高端特钢基地提供的“石钢方案”——

中冶京诚承揽的河钢石钢项目

极致短流程。该项目采用“废钢剪切→电炉初炼→精炼→连铸→轧制→精整”的革命性短流程,摒弃了传统长流程中污染排放最重的焦化、烧结、高炉工序,从源头实现降碳减排。中冶京诚团队运用冶金流程工程学理论,极致追求“物质流、能量流衰减最小化”和“过程排放、时空消耗最小化”。

产品高端化与全覆盖。该项目产品规格实现φ5毫米至φ260毫米特钢线材、小中大规格棒材、方坯全品类覆盖;钢种在齿轮钢、合金结构钢、优质碳素结构钢等传统优势基础上,扩展冷镦钢、帘线钢、预应力钢、合金工模具钢等高端钢;质量达到国际顶尖水平,高碳铬轴承钢纯净度世界领先,w(T.O)≤5ppm,w(Ti)≤10ppm,w(Ca)≤3ppm;高端齿轮钢均质性世界先进,横截面碳含量偏差≤0.01%、淬透性带宽≤3HRC。

布局智能化与极致紧凑。该项目采用最简捷的“一”字形布置,从废钢加工流程到钢水初炼再到铸坯热送轧钢,各个环节紧凑布置、紧密衔接;铸坯热送比高达60%,在保证工艺布局合理的前提下,物流几乎无折返、迂回;公辅动力系统根据负荷分布,紧紧围绕主体工序布置,使能源管线最短、无效损耗降到最低、生产效率较高,同时大幅降低能耗;吨钢占地面积仅为0.74平方米,远优于国标的1平方米~1.5平方米,吨钢综合能耗为220.3公斤标准煤,吨钢污染物排放SO20.19公斤、粉尘0.25公斤、NOx0.3公斤,二次能源回收率、固废利用率均达100%,整体处于同类型国际领先水平。

装备精准匹配与绿色智能制造。该项目配置国内首台SHARC电炉、世界最大断面且建造深度最深的立式连铸机、KOCKS三辊减定径轧机、高精度摩根7代线材轧机等顶尖装备,成功打造以渗碳轴承钢、高碳铬轴承钢等为代表的独有产品,其中以铁姆肯52100、SKF3为代表的高端轴承钢球、滚柱用轴承钢成功替代进口,形成了具有国际竞争力的产品集群;实现污水零外排、钢渣等废弃物100%综合利用,利用设备冷却循环水余热及加热炉汽化蒸汽余热为当地居民供暖,面积达500万平方米,打造“五化”绿色工厂,树立世界钢铁行业绿色清洁生产标杆;按照《国家智能制造标准体系建设指南》,借鉴国外先进理念,构建强健的三级、二级架构,应用机器人、大数据、BI技术,打造全球特钢智能制造标杆,助力项目获评国家“智能制造试点示范工厂”“数字领航企业”及“绿色工厂”。

张宣科技氢冶金:

零碳先锋,引领钢铁“绿色革命”新纪元

在“双碳”目标与国际贸易碳壁垒的双重倒逼下,中冶京诚在河钢宣钢率先突破氢冶金核心技术壁垒,开辟了钢铁近零碳排放的全新路径——

全球首套焦炉煤气零重整竖炉氢冶金。核心重构,利用含氢量60%的炼焦副产品焦炉煤气作为还原剂,通过自主开发气体零重整原位调质技术,使还原气体氢碳比超过8:1,接近全氢状态;树立工业化里程碑,一期以焦炉煤气为气源,已稳定运行数年,产品金属化率≥94.5%,达国际一类标准以上,各项指标不断刷新和创造着新的世界纪录;斩获低碳效益,较传统高炉工艺年CO2减排80万吨,减排比例达70%,SO2、NOx、粉尘排放分别降低30%、70%、80%。该项目被中钢协誉为氢冶金核心关键技术创新的重大突破、中国钢铁史乃至世界钢铁史上由传统“碳冶金”向新型“氢冶金”转变的重要里程碑,引领钢铁行业迈入“以氢代煤”冶炼绿钢的时代。

中冶京诚承揽的河钢张宣科技全球首个120万吨/年氢冶金工程示范项目

中冶京诚承揽的河钢全球首条氢冶金绿色汽车板连铸生产线投产

构建“绿电-绿氢-绿钢”零碳产业链。该项目一期工程以焦炉煤气为过渡气源,并预留了绿氢衔接设计;二期结合张家口风光电资源,实现100%绿氢冶炼;加氢站成功投运,为氢冶金工程成功注入绿氢,实现绿氢氢冶金突破;配套全球首条氢冶金绿色汽车板连铸生产线,打通“氢基DRI→高效电炉→高端汽车板”的零碳汽车钢生产技术路线。

提升“绿钢”国际竞争力。品质优势方面,氢冶金DRI有害元素极低,显著提升电炉钢纯净度,钢液氮含量<25ppm,满足汽车板等高要求钢种的生产标准;经济与市场优势方面,人工成本降低75%,通过碳税规避、“绿钢”溢价,大幅增强国际竞争力,60余种低碳钢材已出口全球知名企业;数字赋能方面,构建氢冶金智能管控系统与数字孪生体,实现全流程碳排放追踪与优化,提供全生命周期碳足迹报告,精准满足奔驰、宝马等企业的“绿钢”认证要求等国际市场需求。

产业链延伸与“中国方案”输出。中冶京诚与新疆恒泰合作,依托当地丰富风光资源,建设120万吨/年光伏制氢-氢基竖炉金属球团项目,以绿电电解水制氢,生产高纯精密铸件,打造“零碳铸造”闭环,为“一带一路”提供低碳装备制造解决方案,书写“零碳智造”新篇章。

中冶京诚模式:

锻造新质生产力,构建绿色钢铁生态

中冶京诚助力河钢三大基地的成功实践,绝非孤立的技术应用,而是系统化构建面向未来的绿色钢铁新质生产力与产业生态。

技术体系自主化与前瞻布局。从唐钢的全流程优化集成、石钢的短流程极致智造,到宣钢的氢冶金原创引领,中冶京诚完成了从基础理论、中试研究到重大装备国产化、工程化的全链条突破,特别是氢冶金技术系列已形成全球领先布局。

流程深度再造与降碳革命。中冶京诚探索“氢冶金+高效电炉+Castrip®薄带铸轧”的超级短流程,较传统长流程降碳潜力超90%,代表了钢铁制造模式的颠覆性变革方向。

“零碳钢厂”蓝图与生态构建。中冶京诚以绿电、绿氢为基础能源,整合智能化、近终形制造技术,目标直指“零界面、零碳排、零废弃物”的未来钢厂。同时,中冶京诚密切行业合作,联合国内外头部企业,积极推动能源、装备制造等跨行业合作,构建共生共赢的绿色低碳产业生态。

与国家战略同频共振。中冶京诚参与的这三大项目深度契合国家“1+N”双碳政策体系,引领行业从“能耗双控”转向“碳排放双控”,为钢铁行业落实“稳中求进、以新提质”提供了可复制、可推广的系统解决方案。

以创新为笔,中冶京诚正书写钢铁可持续发展的中国答卷。在政策、绿色、供需三重挑战叠加的“攻坚期”与“重构期”,中冶京诚携手河钢集团,以唐钢新区的全流程绿色智能优化、石钢新区的电炉短流程特钢智造、宣钢的氢冶金零碳先锋实践,生动诠释了“以新提质”的深刻内涵——新理念引领定位,新技术重塑流程,新装备支撑品质,新生态赋能未来。

这三大标杆工程不仅大幅提升了河钢的核心竞争力,更以国优金奖、冶金科技奖一等奖、智能制造示范、绿色工厂、产品成功出口等实实在在的减排成效、经济效益与国际认可,为中国钢铁行业应对欧盟碳关税、抢占全球“绿钢”市场高地赢得了先机。

中冶京诚的实践充分证明,唯有将科技创新作为突围的核心引擎,将绿色化、智能化作为转型的必由之路,将高端化作为价值提升的关键支点,才能在严峻挑战中实现“稳中求进”,锻造出面向未来的钢铁新质生产力。中冶京诚这支“冶金建设国家队”,正以持续突破的核心技术和系统集成的工程能力,为中国钢铁工业由“全球最大”迈向“全球最强”书写着绿色、智能、高效的崭新答卷。(郑洵)