刘献东

上期(详见《中国冶金报》2020年9月4日2版),《观海听潮》向大家介绍了欧洲钢铁工业联盟(Eurofer,简称欧钢联)为实现温室气体减排承诺而推进的2条主要技术路线中“直接碳避免”技术路线的重点项目——HYBRIT(突破性氢能炼铁技术)项目进展和未来规划。本期聚焦另一个技术路线——“智能碳使用”技术路线的主要项目:由安赛乐米塔尔主导的Carbon2Value项目、Torero(托雷罗)项目和由印度塔塔钢铁主导的Everest(通过排放物再利用和排放物储存提高价值)项目。

安米主导的Carbon2Value、Torero项目

Carbon2Value项目旨在减少30%以上

温室气体排放

Carbon2Value项目由安赛乐米塔尔主导,由安赛乐米塔尔创新部牵头实施,旨在开发低碳技术,将钢铁生产过程中产生的一氧化碳和二氧化碳转化用于新的价值链。该项目投资额为1029.6万欧元,其中430万欧元由欧盟基金资助。该项目运行周期为2017年~2021年。

该项目通过实施成本效益高的突破性解决方案,分离钢铁工业制造过程所不可避免的一氧化碳和二氧化碳排放,实现温室气体减排30%以上的目标。该项目通过在试验线上将富碳气体分离为富一氧化碳、富二氧化碳气体,将这两种气体用于有价值化工产品的制造,同时进行副产品再利用,以进一步促进化石燃料替代和温室气体减排。

该项目的可交付成果包括:①安赛乐米塔尔和DOW(陶氏)公司的一氧化碳/二氧化碳分离示范线成功运行。②分离的一氧化碳/二氧化碳适合于未来的商业化应用。③中试线在未来大规模商业化应用中,具备环境及技术经济的可行性。

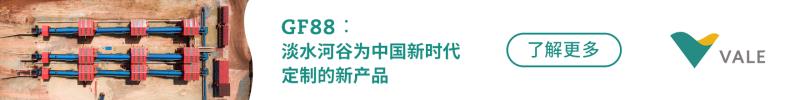

该项目实施的具体方案是:将高炉废气导入变压吸附(PSA)装置,将一氧化碳与其他气体分离。PSA装置的主要输出物是一种富一氧化碳气体。该气体被引导至分离装置,以产生一氧化碳气流,再通过2种途径进行再处理:①通过催化装置转化为乙烯;②使用包合物技术,通过生物渗透法用变压吸附装置产生的贫一氧化碳尾气制备乙醇,并进行分离中试试验,将一氧化碳从氮气和其他气体成分中分离出来。Carbon2Value项目工艺流程如图1所示。

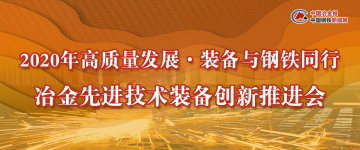

在低碳冶金技术创新方面,安赛乐米塔尔开创了一系列突破性技术。安赛乐米塔尔比利时根特钢铁厂除了建造Carbon2Value中试线外,还建有Carbalyst中试线。该中试线将捕获的一氧化碳气体回收并加工成化学品(见图2)。

Torero项目每年至少生产

8000万升生物乙醇

由安赛乐米塔尔主导的Torero项目于2017年4月份正式启动,属于欧盟“地平线2020计划”,总投资为1.65亿欧元。为支持该项目生产设施建设和启动阶段相关工作,“地平线2020计划”提供了1150万欧元的补贴。该项目包含一座投资额达5000万欧元的大型示范工厂,可将废木材转化为生物煤,部分替代目前钢铁生产所需的煤炭。该项目的第一阶段目标是每年减少35万吨的二氧化碳排放。

在早期阶段,该示范工厂每年可将6万吨废木材转化为约4万吨生物煤。预计到第二阶段,该项目可转化的量将翻一番。该示范工厂预计于2022年底投入运行。

Torero项目采用由安赛乐米塔尔合作伙伴Torr Coal开发的Torrefaction技术,用B类木材废料制造生物质燃料——生物乙醇,以替代高炉内相当大部分的化石燃料。同时,高炉可被用作气化装置,通过现有的发酵技术生产生物乙醇。Torrefaction技术可有效回收工业废气中的碳。

该示范工厂每年可生产至少8000万升的生物乙醇。与目前第一代基于纤维素生物资源制乙醇的解决方案相比,在相同的资本支出下,该项目的运营成本可降低1/3。与传统的乙醇制造工艺相比,该项目所使用的工艺不会以任何方式与粮食等农作物产生竞争。与“地平线2020计划”中的其他解决方案“要达到工业规模就需要新建设施”不同,Torero项目的工艺集成于现有的功能齐全的大型工业设施中。作为一种附加技术,Torrefaction技术可通过在现有钢铁行业工艺流程上进行升级改造实现。

该项目的主要技术包括:

•木材废料通过Torrefaction技术转化为生物燃料。

•生物煤在高炉中替代化石粉煤。

•高炉烟气中的一氧化碳被微生物发酵成生物乙醇。

•全过程的物质和能量循环在很大程度上是封闭的。

该项目的参与者包括安赛乐米塔尔和Torrefaction技术的提供者Torr Coal、奥地利Joanneum研究所、奥地利Graz(格拉茨)大学和瑞典Chalmers(查尔姆斯)理工大学。

塔塔钢铁主导的Everest项目

旨在每年实现碳减排400万吨

Everest项目由印度塔塔钢铁牵头,可将钢铁生产过程中产生的一氧化碳和氢气转化为化学品,并将废弃的二氧化碳收集起来储存在北海油田中,其主要目标是将塔塔钢铁的二氧化碳排放量减少约400万吨/年。该项目的合作伙伴包括:安赛乐米塔尔、陶氏、ISPT、比利时根特大学、ECN。

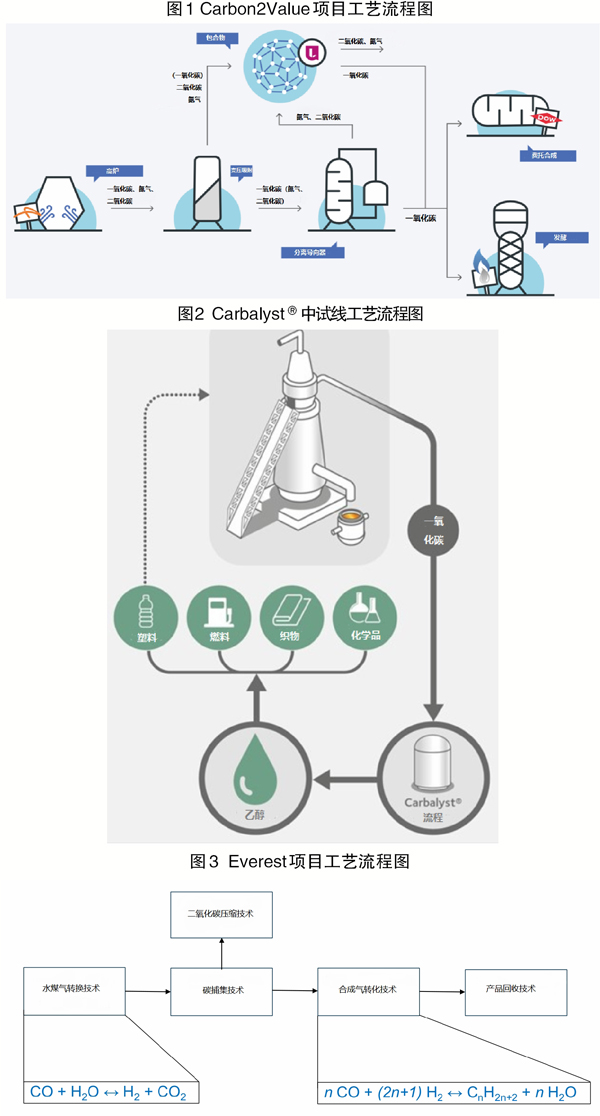

Everest项目主要技术包括水煤气转换技术、碳捕集技术、二氧化碳压缩技术、合成气转化技术、产品回收技术。该项目工艺流程见图3。

水煤气转换技术:其功能是调节高炉煤气中氢气和一氧化碳的比值,使其适合合成气转化。技术上的主要挑战包括:气体清洁处理,如去除氮、硫化合物等;能适应各种流量的波动。

碳捕集技术:采用高压胺洗工艺,在浓度达到一定程度时从气体中捕集二氧化碳。主要技术挑战为:能应对进料气流中的流量波动,具备技术经济性。

二氧化碳压缩技术:确保将二氧化碳加压到所需压力,捕集后处理以去除水分和硫化氢。主要技术挑战为:能应对进料气流的流量波动,并能与其他工序进行热集成。

合成气转化技术:将合成气转化为基本化学物质并将部分碳原子长期“锁定”在高炉煤气中。潜在产品是石脑油、甲醇、乙酸、煤油、氨和甲烷。通过“Fischer-Tropsch(费托合成)反应”生产石脑油。主要技术挑战包括:能应对进料气流中的流量波动,能与其他工序进行热集成,催化剂性能长期稳定,解决在比利时根特(安赛乐米塔尔)和荷兰艾默伊登(塔塔钢铁)中试工厂的运行问题。

产品回收技术:对碳氢化合物进行后处理(例如干燥),从液相中分离气态相。

Everest项目进度表如下:2019年上半年完成可行性研究,2020年底完成碳捕集技术研究,2021年~2022年在安赛乐米塔尔和塔塔钢铁分别建成中试线,2025年碳捕集技术具备商业化能力,2027年合成气转化技术具备商业化能力。

《中国冶金报》(2020年09月11日 02版二版)