为深入推进“5G+工业互联网”创新发展,打造5G工厂中国品牌,我国加快推动5G工厂建设。近日,工业和信息化部印发了《2023年5G工厂名录》,钢铁企业多个项目入选,显示了在数字技术应用、加快智能化发展方面取得的积极成效。

5G工厂是指充分利用以5G为代表的新一代信息通信技术集成,新建或改造产线级、车间级、工厂级等生产现场,形成生产单元广泛连接、信息运营深度融合、数据要素充分利用、创新应用高效赋能的先进工厂。

鞍钢集团

“齐大山铁矿5G智慧采矿建设项目”“鞍山钢铁炼钢5G工厂”“鞍钢蒂森克虏伯汽车5G工厂”项目入选

近年来,鞍钢集团深入学习贯彻习近平总书记关于数字经济发展和新型工业化的重要指示精神,抢抓数字蝶变机遇,加快建设数字鞍钢。通过大力推动5G、云计算、大数据、人工智能等新一代信息技术与钢铁、矿山生产制造场景深度融合,建设智能制造示范工厂,以数字化转型赋能高质量发展,为钢铁企业提供示范引领和有益借鉴。

湖南涟钢

涟钢5G+工业互联网项目入选

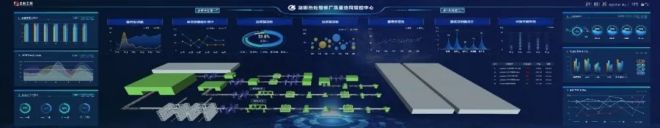

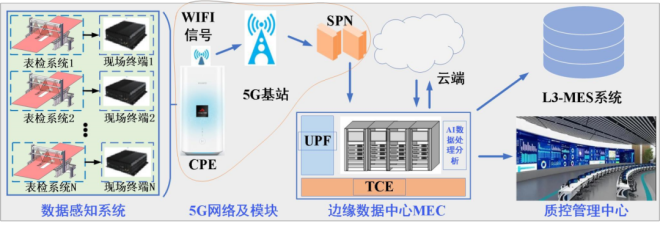

涟钢5G+工业互联网项目采用 5G 网络实现多产线表面检测系统集控;采用 iBKLink 工业互联网平台打通多产线数据孤岛及效率问题;通过 AI 技术,结合工厂的工艺、质量判定标准,实现表面判定智能化。、

该项目实施后,实现了涟钢热处理板厂共 21 条产线的表面检测系统集控,从人工抽检到每块钢板表面质量出库全检,极大地降低了出库钢板质量问题遗漏的风险,质量异议次数相比之前下降 80%,质检效率大大提高,也进一步促进了生产效率。

该项目首次实现了行业内通过 5G 工业网络实现 21 条产线的表面检测集控,也是业内首次凭借工业互联网平台实现多产线钢板表面质量自动判定。

涟钢坚持推进数字化改造、网络化协同、智能化升级、5G+工业互联网、数字孪生、AI智能、机器人替代等技术应用,将智能制造融入生产全流程,持续为高质量发展注入强劲动能!

永钢集团

“永钢5G智慧工厂”“固废循环利用5G工厂”项目入选

随着永钢集团产业数字化转型深入发展,基于5G网络架构,有越来越多前沿数字技术应用于生产经营环节,例如BIM模型、VR可视、智能AI等,在提升效率、辅助运营等方面效果显著。

1 永钢5G智慧工厂

永钢建设的先进自动化、智能化设备及数字管理系统,通过数据收集、分析来指导生产经营,实现了生产计划管理、过程质量检测、设备状态管控、安全隐患排查、安全环保管理、精益生产管理、物流智能运输等环节的数字化管控,建立起全流程自动化流水生产线。

目前,工厂所有数据通过智能采集平台完成采集,并与集团网络打通,实现车间数据与上下游工序共享和联动,利用一体化的智能制造来解决稳定性、均匀性、一致性等方面的问题,提供全流程解决方案。借助5G优秀的高速率、高并发能力,实现生产效率提升22%、设备综合利用率提升10%、销售增长率提升16%、研发周期缩短38%。

2 固废循环利用5G工厂

固废循环利用5G工厂可实现车间“无人化生产”和“智能化管控”。在冶金尘泥加工车间,操作员只需坐在中控室,就能远程操控车间设备运行,了解生产进程,观察设备运行状态、环保检测等信息。

工厂建设的工业物联网在5G网络加持下,依托虚拟现实技术打造了一个与真实车间一模一样的虚拟工厂,员工戴上VR眼镜便能“云”游工厂,实现远程巡检。在海量数据汇集的基础上,企业开发的MES、质量管理、设备管理等系统,覆盖工厂生产制造全过程,推动工序能耗稳步下降至设计水平的70.7%,生产效率提高超20%。

山西晋南钢铁集团

“5G工厂绿色双碳项目”入选

山西晋南钢铁集团在快速发展进程中,以数字化、网络化、智能化为牵引,全面提升发展质量,夯实发展基础,先后搭建“数字化管控平台”,采用数字孪生、集控等智能制造技术指导生产,大大提高生产作业效率;打造“一键炼焦”项目,利用中国联通5G+工业互联网实现焦炉四大车现场无人值守、无人操作;建设“一键炼钢”系统,延长炉衬寿命的同时,降低物料消耗和吨钢成本,在提高生产效率、解决人员调度问题等方面有明显的优势;与合作伙伴深度合作,在行业率先实现钢坯厂内运输作业的场景无人化改造并测试成功,标志着钢坯短倒运输即将进入无人驾驶时代。