今天是第九个全国科技工作者日

主题为“矢志创新发展 建设科技强国”

在建设科技强国的伟大征程中,科技工作者是创新驱动发展的主力军,是实现高水平科技自立自强的关键力量。他们以智慧为炬,照亮未知的探索之路;以创新为帆,驱动时代巨轮破浪前行。

近年来,各钢企始终把科技创新摆在企业发展最重要的战略高度。从传统钢铁厂房到数字算力中心,从经验决策到算法调度,从人工巡检生产到智慧识别管控……

人工智能不是概念,而是现实——当人工智能走进钢铁行业,一场智能革命将为钢铁行业带来新的浪潮,它正帮助钢铁行业迈向更高质量的发展路径。

值此第九个全国科技工作者日之际,本特辑将聚焦各大钢铁企业对AI的应用与开发,汇总各个优秀案例,为各位读者展示人工智能与钢铁行业碰撞后产生的卓越成就。

宝武:“AI+钢铁”,宝武引领智能化升级

2024年,当AI的风吹到钢铁行业,位于上海宝山罗泾镇的宝钢中厚板厂自被改造为“宝之云”数据中心后再次迎来提升,投产了国内首个钢铁行业AI算力中心,成为中国宝武智能化升级的重要引擎。

除此之外,宝武旗舰子公司宝钢股份热轧产线接入盘古预测大模型后,仅用了几个月时间进行数据学习,准确率就提升了5%,总年化效益将提高超千万元。

据测算,宝钢股份2024年的AI改造,每年能为企业带来上亿元的经济效益,今年再上线300个AI场景。

去年10月底,宝武旗下子公司宝信软件发布了钢铁行业首个大模型产品——宝联登钢铁行业大模型。全流程的AI应用会带来全方位的改变。

宝武正在尝试突破传统工业生产模式瓶颈,打造“AI+钢铁”的行业标杆示范,完成自我品牌的升级重塑,引领钢铁行业智能化发展。

鞍钢:“AI+精益”新动能

鞍钢正认真落实《鞍钢集团“AI+”赋能传统产业转型升级专项行动方案》,以“AI+精益”驱动管理变革,为企业高质量发展注入新动能。

鞍钢在管理领域拓展人工智能场景应用,探索在精益改进行动中组合使用DeepSeek、小浣熊等AI工具进行方案设计,经多次实验性测试取得初步成果。

在AI技术的加持下,数据分析处理等需要数日才能完成的工作实现了“秒成”,“包装工艺改进”“包装材料优化”等4项措施突破了现有管理经验,“增加简易包装方式”措施被深度拓展为“捆带标准化、钢制护板材料替代、更新纳米涂层防锈纸”。截至3月底,该公司冷轧厂已实现包装材料降本1707万元。

中国矿产:AI学习与应用·中国矿产在行动

近期,中国矿产深入学习贯彻习近平总书记关于发展人工智能的重要讲话精神,落实中央企业“AI+”专项行动部署要求,积极探寻一流矿产资源综合服务企业的AI跃升之道。“人人都要学AI,人人都要提场景,人人都要会应用。”拥抱AI已经是中国矿产全体员工的共识。

中矿数据实施“周五AI赋能计划”,将原有人工智能兴趣小组升级为全员培训机制。5月初,首期培训聚焦RAG(检索增强生成)技术解析,重点阐释该技术在智能信息处理中的关键作用,推出基于RAG技术自主开发的内部规章制度智能问答助手,帮助员工掌握大模型时代的信息处理核心逻辑,提升管理效能。

4月27日,中国矿产举办“中矿讲堂”,邀请清华大学元宇宙文化实验室专家作“AIGC发展与DeepSeek应用”主题讲座。集团党组成员和全体干部员工通过线上线下方式参加培训。

边学习,边应用。中国矿产将开展“AI+”专项行动作为推进科技创新和产业创新融合的重要抓手,深化AI应用场景、AI模型和算力资源配置、大模型应用效果预测等专题研究,推动人工智能在矿产资源市场分析和资源有效配置、铁矿石大数据平台、智慧储运基地建设等重点业务以及公司经营管理中的深度应用,全力打造“矿物元域”,推动公司“智慧治理”,努力为保障矿产资源供应链安全和服务行业高质量发展做出更大贡献。

首钢:铁前“AI”,首钢人自己的“DeepSeek”

2月份,首钢炼铁作业部与首自信、矿计控等单位高效协同,围绕智能炼铁、智能造球、智能烧结等领域,深入开展技术改造与科研开发工作,全力提升各产线自动化、智能化水平,为炼铁数字化转型赋“智”、为生产经营赋“能”——创造了属于首钢人自己的铁前“AI”。

图为铁前智慧管控中心

炼铁作业部针对各产线的设备情况,开展了各项专项提升改造工作,为铁前智慧管控筑牢根基。解决基础设备提升问题后,炼铁作业部将目光聚焦于工作效率提升,系统能自动运行或辅助运行的,坚决由系统控制,减少人工的干预。在此基础上,炼铁作业部积极推行“一键式”操作,切实减轻工作负担,提高工作效率。

河钢:数智赋能向 “新” 行

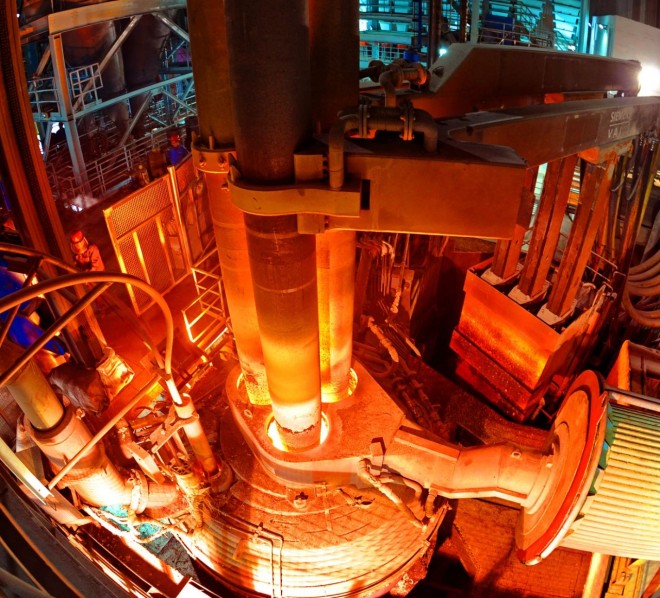

在河钢集团石钢公司,从接到客户订单的那一刻起,智能制造系统就开始运行,询单审批、质量设计、计划排程、电炉智能炼钢、轧钢……从原料组织一直到产品交付,智能运行数字平台都在发挥极为重要的作用。

据介绍,这一平台采用河钢数字自主研发的WeShyper Data大数据中心,建立起一套标准化、自动化、智能化的数据分析体系,将生产运营过程中产生的关键数据进行可视化呈现,帮助其实现生产运营的智慧管理和科学决策。

图为河钢数字展厅一角

据悉,WeShyper工业互联网平台工业App涵盖安全生产、节能减排、质量控制、供应链管理、研发设计、生产制造、运营管理、仓储物流、运维服务等多种场景,为企业构建一体化“数智”系统体系。目前,该平台已连接设备52万余台,汇聚工业App3000余个、工业模型2700余个,赋能9个细分领域,形成解决方案30余项,服务企业5000余家,注册企业用户30000余家,为企业个性化大规模定制、供应链协同、智能制造等数字化转型提供支撑。

太钢:AI炼钢大脑重磅上线!

近日,太钢炼钢二厂再次领跑行业——基于MES系统自主研发的“AI智慧炼钢助手”平台近日正式投用,标志着传统钢铁生产向“智能感知、数据驱动、实时优化”的智慧管控模式迈出关键一步。这项创新成果不仅将操作工效提升30%以上,更以数字化手段筑牢了质量与安全的双重防线。

自系统上线以来,质量波动率显著下降,钢水成分稳定性大幅提升,产品质量一致性得到有效保障。“炼钢助手”的上线运行,是太钢践行“智能制造”战略的又一成功案例。它不仅提升了生产效率,保障了产品质量,强化了生产过程的风险管控能力,更展现了太钢人勇于创新、追求卓越的精神风貌。相信在未来,太钢将继续加大科技创新力度,推动人工智能等新一代信息技术与钢铁制造深度融合,为建设智慧钢厂、实现高质量发展注入强劲动力。

沙钢:用AI打造“数字心脏”

在当今日益迅猛的数字化浪潮中,沙钢高瞻远瞩,将AI技术应用提升至战略高度,为企业智能化转型绘制了清晰的蓝图。

2月8日,沙钢率先在本部完成DeepSeek模型的本地化部署,并在集团内网启动试用验证;3月6日,阿里云发布了通义千问QwQ-32B开源模型后,沙钢次日便成功完成部署。目前,两大模型已初步应用于知识问答与文本生成场景,为后续深层次业务适配奠定基础。智能工具上线部署,实际效能持续释放。

机修总厂标牌团队通过AI脚本插件优化排版流程,全年可节省工时超600小时;钢板总厂团队通过掌握DeepSeek人工智能和大数据分析等实用技能,显著提高工作效率,极大优化了日常工作流程;超薄带团队借助DeepSeek数据分析能力,将关键报表制作效率提升60%……

“目前,我们正与华为、泛微、金蝶等头部伙伴深度协作,推进AI大模型在生产应用场景、办公系统、购销与财务等领域的深度适配。”沙钢高科相关负责人表示。

中信泰富特钢:“灯塔”领航智造,AI驱动可能

3月13日,中央一套和新闻频道播出的《焦点访谈》栏目之《赋能产业 智绘未来》,再度聚焦钢铁行业首家灯塔工厂——兴澄特钢,生动展现人工智能与钢铁行业的深度融合,为产业转型注入强劲动能。

从原料配比到熔炼调控,AI算法实时分析海量数据,动态优化工艺参数,让瑕疵无处遁形;5G物联网贯通生产全流程,设备“会说话”、机器“自决策”,效率提升、能耗降低,绿色智造与降本增效并行 ;数字孪生技术构建虚拟工厂,为生产决策装上“预演沙盘”,让创新试错成本归零……灯塔工厂的智慧光芒已经照射到特钢制造的方方面面。

中信泰富特钢以“智”提“质”,在一次次数字转型和嵌入人工智能的创新试验中,击碎传统制造的瓶颈,改写钢铁制造的基因。下一步,中信泰富特钢将进一步用AI驱动传统产业迭代升级,以硬核科技锻造大国重器的脊梁,以中国智慧重新定义特钢制造。

山钢:将AI技术深度嵌入传统钢铁制造核心环节

4月份,山钢日照公司联合山信软件自主研发并上线了国内领先的 “利用AI机器视觉赋能 4300粗轧机自动转钢”技术 ,标志着山钢中厚板轧制领域首次实现全流程智能转钢技术突破,成功将AI技术深度嵌入传统钢铁制造核心环节。

AI自动转钢系统安装与施工皆由现场自主完成,投用后降低了操作人员劳动强度,减少了人为操作失误。

近年来,日照公司积极布局智慧制造领域,先后实施55项智慧制造项目,部署125台套机器人,成功在部分“3D”岗位实现机器代人。此外,公司还完成煤气、供电、水务等能源集中管控系统的建设与投用,提升了能源管理效率。

湖南钢铁集团:已实现DeepSeek本地化

从2019年开始,湖南钢铁集团携手湖南移动、华为公司合作开展“5G+智慧工厂”建设。2024年,湖南钢铁集团、湖南移动、华为联合打造的钢铁行业盘古大模型应用进行全球首发,推动传统产业与人工智能深度融合,树立全球钢铁行业数智化转型新标杆。

湘钢率先应用行业首个“盘古钢铁大模型”,建成智慧配煤、自动转钢、AI质检等智能应用场景100多个。2025年湘钢“中厚板制造全流程云+AI智能工厂”项目入选我国首批卓越级智能工厂名单。

从信息化到5G专网建设,从机器人应用到引入钢铁大模型……湖南集团已经实现DeepSeek本地化,并结合视觉模型、预测模型和语言模型,进一步升级了大模型。

包钢集团:AI加持!让这些“大力士”更“聪明”

在包钢薄板厂,当吊车“轻松”移动数十吨重的板坯、板材、钢卷时,集控室中控制这些吊车的“大脑”正在飞速运转。薄板厂吊车智能化改造,将人工智能技术融入其中。“AI+”春风吹进厂区,让这些“大力士”变得更加“聪明”。

工业4.0背景下,智能化、自动化是制造业转型升级的必然方向。薄板厂吊车智能化改造项目以“智能化”为核心,融合AI算法、物联网传感器和自动化控制技术,实现吊车的无人化作业、全流程数据化管理。改造后,吊车作业效率提升40%,人工成本降低95%以上。

本钢板材公司运用DeepSeek大模型赋能设备智能运维

近年来,本钢板材公司大力推行设备“在线状态监测+离线精密点检”相结合的设备智能运维模式,并于2023年建成设备智能运维平台,逐步实现热轧、冷轧主要产线在线监测全覆盖,炼铁、炼钢产线局部覆盖。

2025年,随着DeepSeek等AI大模型技术的深入推广应用,为设备智能运维创造了更丰富、更广泛、更多可能的应用前景。本钢板材公司结合自身生产实际,迅速启动DeepSeek工具赋能设备智能运维的研究探索,利用DeepSeek的强大数据分析和信息整合能力,深入挖掘设备运行数据的价值,形成产线评估报告、资材需求计划、维修建议和风险预案等分析结果,用以辅助设备管理决策。

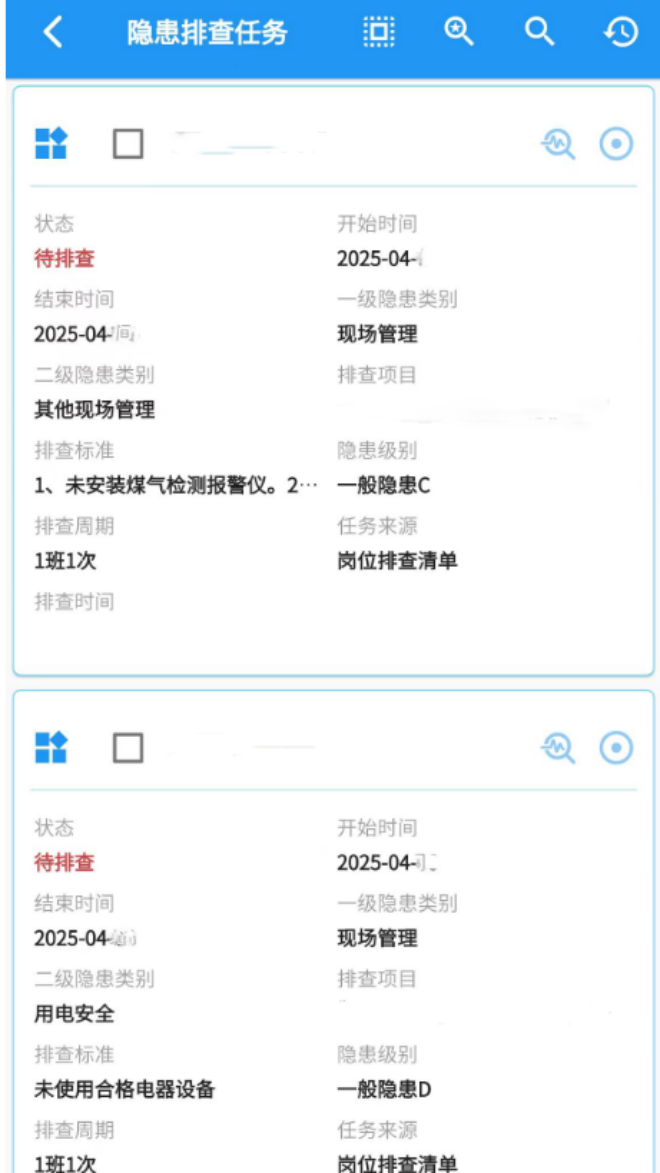

新天钢联合特钢“智慧安全”双控APP正式上线

近日,继联合特钢"智慧安全"双控平台上线运行后,其自主研发的“智慧安全”双控APP也正式投入运行。历经4个月攻坚,该系统在测试阶段实现整改周期从传统12小时压缩至8小时的突破性进展,标志着公司安全生产管理迈入“指尖管控、云端预警”的智慧化新阶段。

随着公司精益化、智能化建设的深入推进,安全双控APP将接入物联网设备,利用AI算法进行智能风险识别与预警,打造“人员定位+设备状态+环境监测”三位一体智能防控网,实现违规行为预警及处置,为打造“零事故智慧钢厂”注入新动能。

中国五矿:拥抱智能时代,以 “AI+”赋能企业发展

中国五矿深入贯彻国务院国资委“AI+”专项行动深化部署会精神,顺利完成DeepSeek大模型私有化部署,并依托DeepSeek的卓越能力,在“数字化企业大脑”打造“制度慧答”“智语慧寻”等一系列“AI+”智能办公场景,进一步赋能企业治理体系和治理能力提升。

各所属企业响应数字化发展趋势,纷纷接入DeepSeek等一系列大模型,在确保数据安全可控的前提下,有力推动生产流程优化、管理效率提升。

中国钢研首发行业智能感知大模型——冶金流程感知大模型

5月14日,国内首个行业智能感知大模型——中国钢研“冶金流程感知大模型”首发。

中国钢研“冶金流程感知大模型”针对冶金行业流程感知能力完整性、准确性、实时性难题,采用“感侧大模型”+“知侧大模型”双塔结构,独创OTS机制实现双塔链接,在时空表征、工况认知、轨迹生成等任务进行训练与微调,为流程智能化提供微观、中观和宏观尺度的感知能力。通过融合知识库、AI智能体,形成三位一体技术框架,实现对冶金流程的多尺度深度感知与对冶金生产现象的深度理解认知,为冶金工艺优化、控制优化、决策优化奠定了坚实基础。

建龙集团:持续聚焦业务改善,推动数智赋能

2024年,建龙集团制订了《数字化项目管理办法》《数据管理办法》及《信息系统运行与维护管理办法》,厘清了管理职责、流程及规范,数字化管理体系得到持续完善。

2025年以来, 承德建龙“无缝钢管全息检测智能工厂”项目,建龙西钢“建筑用钢全流程业务协同智能工厂”项目成功入选工业和信息化部首批卓越级智能工厂。

承德建龙“无缝钢管全息检测智能工厂”针对热轧无缝钢管智能工厂和智能装备难点技术问题进行攻关,自主创新研制了热轧无缝钢管车间智能制造技术及装备,实现了多个国际、国内行业首创。例如,国际首创采用机器人标识+视觉识别+软件跟踪技术;行业首创通过激光扫描+机器视觉技术取代人工目视检查;自主开发与集成了无缝钢管外表面缺陷、直径、壁厚等检测设备;自主研发了基于动态视觉识别的钢管端部打磨装备、无缝钢管库区无人化控制装备等。

建龙西钢“建筑用钢全流程业务协同智能工厂”,创新性地构建了“1网1云1中心N集控M场景”模式,即一张融合型大网、一个混合云(私有云、边缘云、公有云)、一个智控中心(指挥中心)、多个区域集控与多个数智化场景应用相辅相成,构建了绿色、高效、可持续的智能生态。

南钢与华为共同开启“钢铁大模型百日会战”

南钢人工智能研究院与金恒科技联合打造"低代码+ AI "融合开发范式,推出JH4J - CODE - AI 平台之后,携手DeepSeek和华为,成功研发了江苏省首个融合“检索-生成-进化”功能的综合性知识引擎DeepIron。这一创新实践突破了传统知识管理的效率瓶颈,开启了钢铁企业知识管理的智慧升级之路。

3月12日,南钢携手华为开启“钢铁大模型百日会战”。这场被视为“钢铁行业AI革命”的战役,是以“百日攻坚”的紧迫感,剑指生产、研发、运营全链条的智能化跃迁,更是打造百年南钢的重要举措。

柳钢:工业数据库+DeepSeek!揭秘冷轧厂的AI运用新场景

柳州本部冷轧厂和数智化发展中心联手为生产线赋予了新的“生命力”——通过检索增强生成 (RAG) 技术,将工业数据库成功集成国产大模型 DeepSeek 。

凭借着强大的数据处理和深度学习计算,目前DeepSeek智能平台不仅能实时把脉设备“健康状况”,提前预测可能出现的故障,还能精准分析生产成本。更重要的是,这个“超级管家”还会“因材施教”:对比不同机组的生产效率,提供优化排产的建议。

冷轧厂还通过钉钉AI数字人,搭建智能交互平台,让整个生产线变成了“透明玻璃房”。 员工们通过手机就能实时查看生产进度、生产成本、设备状态等,就像有了“千里眼”。

敬业集团以智能化转型引领高质量发展

敬业集团通过5G、工业互联网、大数据等技术的深度融合,打造绿色、高效、智慧的现代化钢铁生产基地,为培育新质生产力注入强劲动能。

在炼铁、炼钢、轧钢等核心工序,采用引进结合自主研发模式,实现焊标、高炉平台巡检、打捆贴标等70余个3D岗位机器替代人工;库区工序引进“5G+无人天车”,融合5G+、人工智能等技术,实现无人调度,打造灯塔工厂试点产线。

敬业集团打造了高炉专家系统,动态解析高炉黑箱生产过程;建设转炉合金模型,精准预测炼钢合金加料量;搭建加热炉智能烧炉系统,精细控制燃料消耗及氧化烧损;以大数据为基础,算法模型为工具,实现精益生产,降本增效的目标。

中天钢铁:携手AI,用“智能智造”扭转传统钢企的“笨重”印象

以“信息化平台、智能化系统、自动化设备”三化合一为目标,中天钢铁与华为、飞书等共建的“钢铁大脑”,让数据治理、组织管理更加智能化。

在中天南通公司公司,连铸坯智能喷码机器人一个工作流程能节省12秒;焦化厂配备智能环保煤场、自动包装系统;轧钢厂采用自动点数系统、自动焊标牌系统;“无人天车”大大提高操作精准度……中天南通公司通过全面应用“5G+工业互联网”技术,让高端工业机器人逐渐替代现场工人,即使操控室远离生产区域5公里,也能实现远程精准管控。

中天钢铁正在携手AI,用“智能智造”扭转传统钢企的“笨重”印象。