刘丹瑶 张燎原 张学红 蔡全福

在当今建筑领域,BIM(建筑信息模型)技术正以其独特的优势,重塑着工程项目的设计、施工与管理模式。国家住房和城乡建设部在 2016年发布的《2016-2020年建筑业信息化发展纲要》中,明确提出要全面提高建筑业信息化水平,增强BIM等信息技术的集成应用能力。管网作为建筑和市政工程的关键组成部分,采用BIM技术具有显著优势,已在诸多项目中广泛应用。然而,对于大型冶金工厂管网项目而言,传统BIM技术却面临着诸多挑战。

中冶南方在越南和发HPDQ-Ⅱ总体规划设计项目中,创新性地开发并应用了BIM技术,成功破解了大型冶金综合管网项目中的重重难题,为行业发展树立了新的标杆。

创新BIM技术破解项目难点

越南和发HPDQ-Ⅱ总体规划设计项目堪称越南乃至东南亚地区最大的钢铁基地。该项目涵盖了1552万吨/年料场、2×360平方米烧结机、200万吨/年炼焦、180万吨/年球团、100万吨/年石灰、2×2500立方米超大高炉、2×300吨超大转炉、543万吨/年连铸、500万吨/年热轧等冶炼全流程工艺段。其核心任务是为这些工艺段提供27种能源介质管道和10KV~110KV 电缆的输送规划,而这一规划的经济环保性、先进可靠性,将直接影响主体工艺的稳定运行和能耗水平。

该项目存在难点数据交互难、全局规划难、精细化设计难及绿色低碳和数字化交付要求高等特点,而传统三维BIM技术由于各专业设计软件间、设计与计算模型间的数据壁垒,导致数据不同步,且针对冶金项目存在 “功能待完善、设计效率低”等问题,根本无法满足该项目高效设计、高标准交付的要求。为此,中冶南方决定采用自主开发的 “云上更新、流程重构、专业开发、数据管控” 创新BIM技术,来破解这些项目难点。

构建云上BIM图板。中冶南方在国产底层架构上成功研发出“中冶南方BIM云平台”,根据项目分阶段功能需求以及项目组成员的BIM职责,在云平台上精心完成了该项目软、硬件环境及权限配置。同时,他们依据国家、行业、企业BIM相关标准,统一制订了针对项目的“越南和发HPDQ-Ⅱ总体规划设计”BIM实施指南、策划-设计阶段的实施流程、工作环境及15个等级库;通过ProjectWise实现对项目BIM工作空间的托管,只需在云上一键操作,即可实现更新同步,确保项目数据来源的统一性。借助云上交互功能,40 多个参与方能够实时查看项目成果,实现异地协同修改。即使在新冠疫情封控期间,该项目进度也未受到丝毫影响。

高效BIM方案规划。总图专业具有“二维布局快、但难以反映地形、标高”的设计特点。为此,中冶南方项目团队在二维CAD平台和三维OpenRoadsDesigner(简称ORD上同步开发插件)。这些插件的各功能模块分别提前预置了冶金总图常用的规范、标准、要求等。在方案设计阶段,设计人员只需调用 2D模块,就能快速绘制平面道路、建筑,然后导出.jtc中间格式文件,再将其导入ORD中,便可一键生成三维的建筑、道路。这种 “二维快速布局一键三维模型化”的方式,极大地提高了方案设计效率和展示效果,让业主能够快速了解设计意图,确定设计方案,方案沟通效率提升了50%以上。

针对该项目介质多、管线长的特点,中冶南方项目团队依托BIM智能P&ID技术,自主开发了 “能量平衡输配系统”。该系统能够针对不同介质主管路上多输入端、用户端的流量、压力进行能量平衡计算。根据计算结果,设计人员可以调整管网布局,减少沿程设备、分支、管道等阻力损失;通过进一步优化管路布局,实现全厂能源介质的高效输入、稳定输出,降低压损,达到节能降耗的目的。

中冶南方还自主开发构建了“中冶南方工程数据管控中心DMC”。在该项目方案设计阶段,DMC能够对各方的线上交互文件进行实时传递、记录、分发、提醒,显著提升了方案确认效率。以“28号联系函” 交互过程为例,中冶南方在5天内即完成了与业主 / 相关方间 “收、发、问、答、返、存” 交互全流程,响应及时、记录完整,大大提升了BIM方案效率和设计资料的准确、实效性。

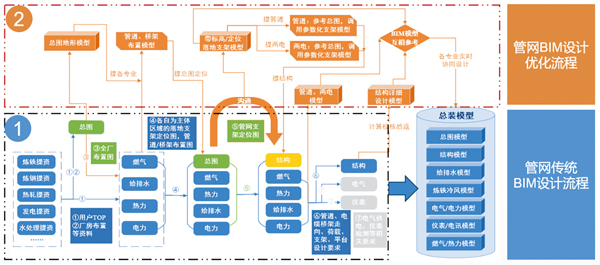

BIM设计流程优化。在传统BIM设计流程中,各专业各自按照二维进度提资、设计,结构专业往往最后受资、最早发图,这就导致无法保证正向设计。为了解决这一问题,中冶南方采用了 “总图正向建模、提资前置”与“管道调用参数化支架、结构深化设计”的优化BIM流程,实现了一模到底,确保全专业正向设计进度。

创新BIM技术提质增效

中冶南方项目团队将中冶南方总图设计标准、模板内置到CAD平台和ORD中,实现了二维、三维联动。这些功能的实现,有效解决了总图三维设计中衔接、交叉、过渡等绘制难、建不准、效率低的问题,总图设计效率提升了50%。

针对管网结构,中冶南方项目团队在OpenPlantModeler(简称OPM)和ProStructures上同步开发“结构参数化”工具。这一工具使得管道在OPM中能够调用 “参数化结构支架”,并以工艺长/宽/ 高/层参数驱动生成模型提资给结构专业;结构专业受资后在ProStructures中进行深化设计,将BIM模型导入STAAD并附加风荷载计算,生成的终版模型返资给管道专业,并自动切图标注。通过这一流程,结构设计实现了一模到底,效率提升了15%。

针对该项目多介质、多规格、多标准管道设计要求,中冶南方独立自主研发“等级库编辑件”、自主开发“管道敏捷设计工具集”。该工具集涵盖了管道高效BIM建模、修改及自动切图标注插件,并将设计软件OPM中支架配置与AutoPIPE参数建立自动映射,打通了管道BIM高效建库、精确建模、计算优化、自动出图、出料全正向流程。这一系列举措使得管道设计、出图效率提升了68%以上。同时,他们借助自主开发的“能量平衡输配系统”,结合AutoPIPE管网应力分析,对详细设计的27类介质管路进行优化,降低了阻损。

中冶南方采用自主开发的DMC平台,实现了对云上设计的进度监测、信息同步、闭环反馈、精细管理;进度条颜色能够直观反馈建模、发图与现场施工进度,一旦进度滞后,系统会提醒到人,以便相关人员快速调整,保证发图进度。

作为项目总规划,中冶南方还承担了协助业主对后续多单位、多格式交付文件管理的重要工作。该项目以数据管控中心DMC平台为依托,实现了高效云上会审、阶段交付、变更联动、成果打包、统一托管并指导施工全过程交付管理。

中冶南方依托DMC,可实现对该项目各标段、跨专业材料的精准汇总与管理。在现场APP端,工作人员能够查看对比模型完成情况、指导施工,调取属性列表用于精准领料。同时,现场进度能够实时反馈,便于进行进度精细化管理。

中冶南方以DMC为底座,针对该项目开发的智能输配运维平台,可实时监测管网介质和电接点TOP参数,预防潜在故障;根据生产需求优化输配流程,异常数据精准定位并迅速处理,降低输配能耗;模拟生产用量急剧变化造成的流量和压力波动,帮助管理者评估方案、智能决策。

创新BIM技术开发及应用

取得丰硕成果

通过上述创新BIM技术的应用,该项目各专业完成模型精度均达LOD300以上,为项目的精细化设计和施工提供了坚实的基础。该项目除与三维无关部分,实现了全正向出图,大大提高了出图效率和质量。

中冶南方在越南和发HPDQ-Ⅱ总体规划设计项目中,通过创新BIM技术的开发及应用,取得了丰硕的成果。该项目获批发明专利2项,软件著作权5项,并荣获“第六届冶金建设行业BIM大赛”一等奖。中冶南方项目团队通过流程级优化和专业级开发,成功攻克了专业BIM设计难关,综合提效35%;结合智能输配、应力分析优化全局规划,实现了降本增效;数据中心助力全过程、精细化项目管理,打破了多单位、各阶段的数据壁垒。该项目完善了管网类BIM设计体系,为高标准数字化交付及后续同类项目的BIM实施提供了有力支撑。

该项目的成功实施,是中冶南方积极响应国家 “一带一路” 建设的生动实践。通过将 “中国技术、中国标准、中国装备”输出海外,中冶南方树立了冶金建设国家队的良好形象。该项目一期建成后,中冶南方的海外合同额增长到26亿元,BIM技术的创新应用为新质生产力的提升注入了强大动力,也为推动行业发展和国际合作贡献了重要力量。

管网项目传统与优化BIM流程对比图 (中冶南方 供图)

《中国冶金报》(2025年05月13日 05版五版)