喷注施工作为当前高炉炉身部位快速修复的主要手段,得到了广大铁厂的认可。其特点就是准备时间短,施工时间短,烘炉时间短,能够快速恢复生产。由于烘炉时间较短,对修复材料的防爆性能要求非常高。

为提高高炉喷注料防爆性能,联合荣大专家做了下列有益探索。据分析,材料发生爆裂是由于在材料烘烤过程中材料内部的自由水和结合水气化后难以及时从材料内部排除,形成极大的压力,导致材料发生爆裂。影响材料的爆裂的因素有材料的强度,致密度和材料的显气孔率等。

喷注料爆裂机理如下:在烘烤开始阶段,材料外表面受热,内部的自由水和结合水受热开始气化,向材料两侧扩散;随着烘烤的持续进行,气化的水蒸气逐步向材料内部聚集,气压逐渐增大,当蒸气压强超过材料的本身强度时,就会发生喷注料的崩裂和脱落的现象。喷注料爆裂机理如下图所示。

图1为喷注料爆裂机理示意图

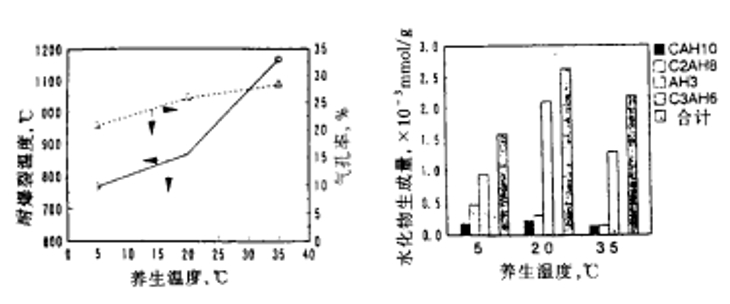

由以上爆裂机理可以看出,影响材料防爆性能的因素主要有材料的透气性和材料本身的强度。对于高炉炉身中上部而言,一般采用水泥作为材料的结合剂,在水泥水化的过程中,其养生温度对水化产物及材料的气孔率都有较大的影响,实验结果如下图所示。

图2为养生温度对水泥水化产物及气孔率的影响

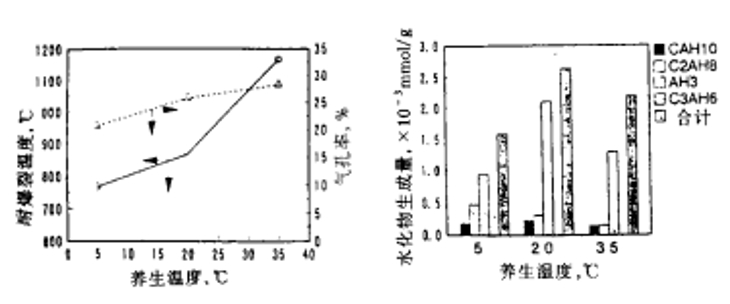

同时也对材料热态力学性能做了相关检测,其实验结果如下:

图3为两种方案热态力学性能检测结果

从上图可以看出材料强度在250℃和350℃降低,由于烘炉过程中存在温度梯度的影响,故实际烘炉温度在250℃-350℃以上时,材料的强度有两次突然的降低,容易造成材料的爆裂,这与铝酸钙水泥水化和微粉间相互反应有关。

综上所述,为了避免喷注料发生爆裂的情况,建议采取以下措施:

1、 提高施工时的环境温度和材料的养生温度,提升材料本身的物理强度;

2、 优化施工方案,避免在喷注过程中材料分层,影响内衬的整体强度;

3、 优化材料方案,提升材料的透气性,降低材料内部的蒸气压力;

4、 优化喷注材料的烘烤曲线,尤其时250℃-500℃范围内的烘烤曲线。(联合荣大专家组)