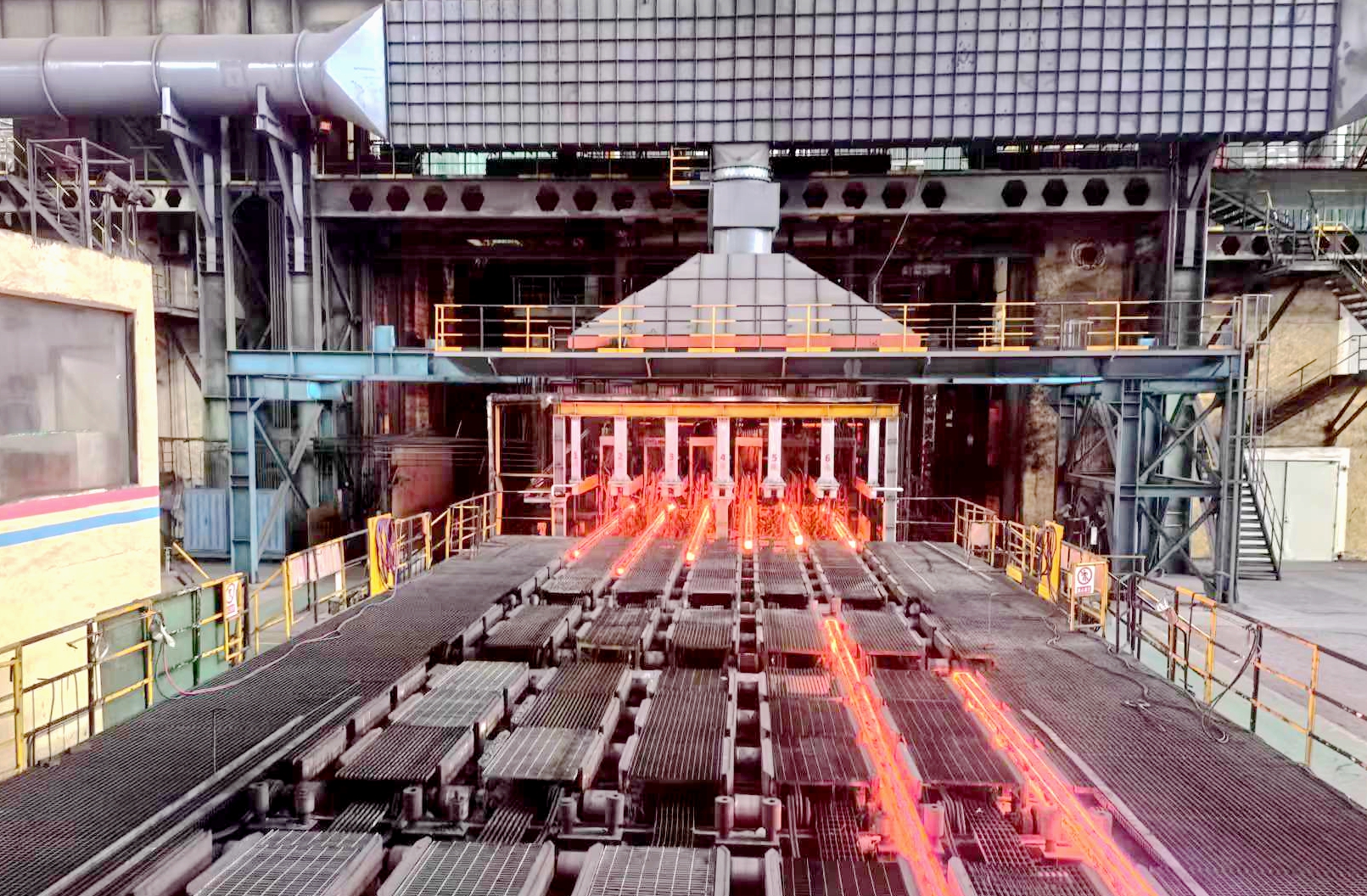

中南股份炼钢厂连铸车间深入推进“算账经营”,树立“家庭式成本管理”理念,通过开源节流、精准施策,打出降本增效“组合拳”,助力车间降本增效持续提升。

聚焦钢水收得率,多维度攻坚提效益

针对钢水收得率提升关键课题,连铸车间组建专项攻关组,通过“四维优化”实现精准提效:一是优化切割工艺,减少头坯尾切废量;二是强化中间包全周期管理,从耐材质量验收、开浇操作培训入手,攻克工业材生产液面波动难题;三是稳定拉速与典拉率,缩小切割定尺公差余量;四是严控大包、中包停浇余量,并通过延长中间包使用包龄减少耐材消耗。多措并举下,今年连铸钢水收得率同比提升0.3%,增效显著。

创新冷镦钢生产,破解头炉直开难题

针对冷镦钢可浇性差、开浇易结瘤的行业痛点,连铸车间突破传统“非稳态钢种开浇”惯例,创新推行冷镦钢头炉直开模式。通过六大保障措施筑牢生产防线,生产前设备功能精度全确认、能源介质参数确认,安排经验丰富员工开浇全程值守并巡查,技术人员全程监督标准化生产。目前,连铸车间每月冷镦钢头炉直开15次以上,每月降本达100多万元。

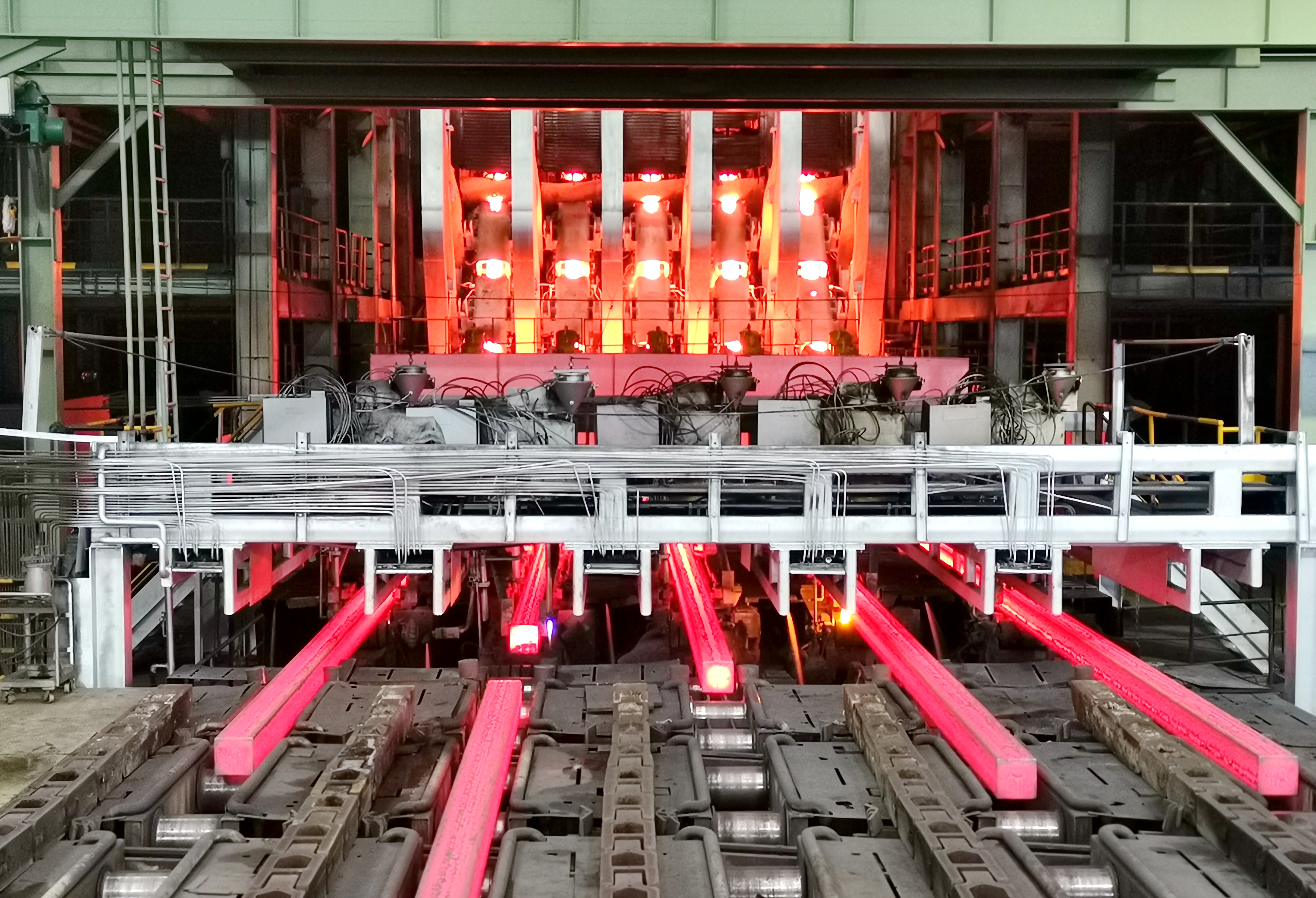

深挖设备潜力,循环利用降消耗

围绕3号、8号连铸机“低温快拉”工艺需求,连铸车间创新开展高效喷嘴循环利用:对下线喷嘴进行酸洗去锈除垢检测,筛选可复用喷嘴替代新购件,月均节约采购成本6-8万元。针对喷嘴“包钢”导致下线的废旧喷嘴多问题,通过将废弃包装木箱做成一个四方木盒,把喷嘴形成一个360度无死角防护,减少喷嘴包钢,确保喷嘴出水效果。通过这一方法,喷嘴使用寿命可提高一倍以上,且可大幅降低员工更换喷嘴的劳动强度,效果显著。下一步将扩大修复范围,进一步提升消耗件利用率。针对压缩空气消耗痛点,推进3号、8号连铸机二次冷却系统由气水冷却改为全水冷却,改造后月均减少压缩空气消耗超50万元。

夯实稳定基础,全员攻坚控成本

连铸车间坚持“一切成本皆可降”理念,将“稳生产、降事故”作为降本核心抓手:一是落实岗位“8小时工作清单”,强化标准化作业与工序协同,消除生产波动源;二是分铸机、分班组对标历史最优,将降本指标分解至班组长,发动全员发掘“金点子”“小妙招”。从设备点检到工艺优化,从操作规范到能耗管控,人人扛指标、层层抓落实,形成“上下同欲、全员攻坚”的降本氛围。从工艺优化到设备挖潜,从技术攻关到全员参与,炼钢厂连铸车间以“算细账、抓细节、求实效”的务实作风,持续深化降本增效实践。(黄宝华 陈文新)