宝武集团中南股份制造管理部始终坚守“事事成本皆可降”的原则,对待降本项目不设“门槛”——无论是百万、千万级的重大项目,还是几万、几十万级的中小型项目,均狠抓落实,彰显降本精神。

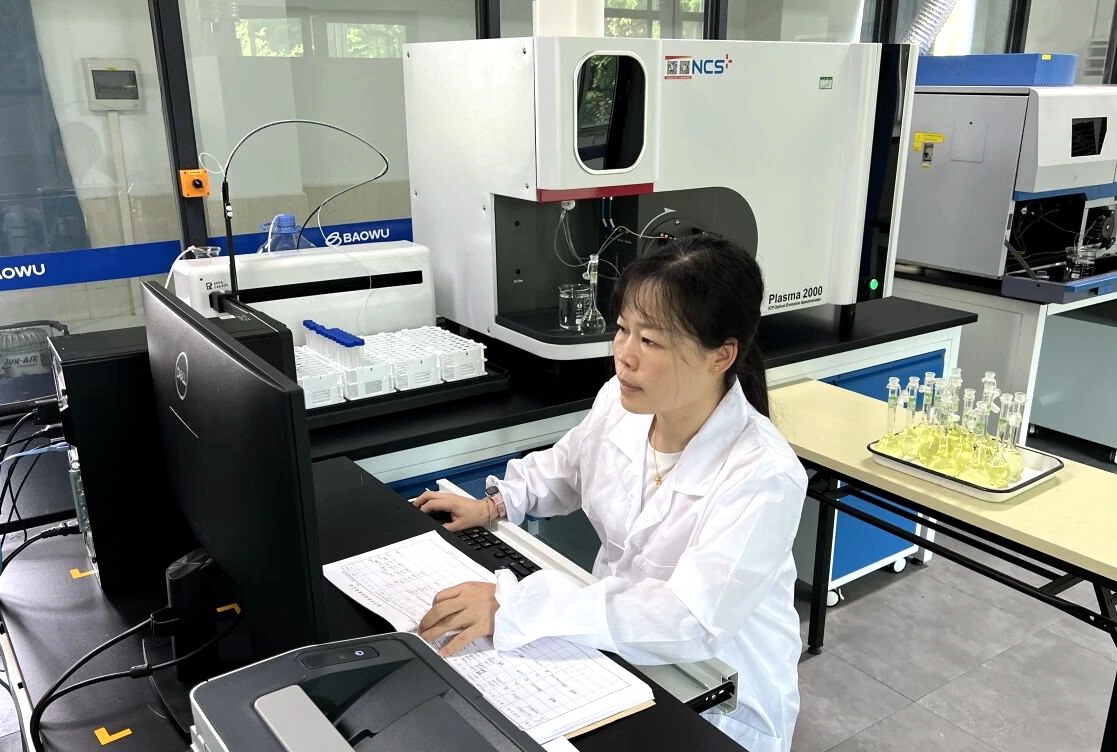

检化验车间在原料检验环节,针对合金辅料样品,推行“分类回收+精准控量”的再利用模式,从源头减少损耗、提升资源价值。

具体实践中,车间结合制样工艺需求,制定管控措施:一是明确各类常见合金的取样标准,固定取样量,既能充分保障样品代表性,又满足后续检验分析需求,从源头避免“过量取样”造成的浪费。二是针对钼铁、钒氮合金等价值较高的贵重合金,严格按照规定的重量取样。取样过程中若出现物料洒落,第一时间回收至专用样包,杜绝点滴损耗。同时将此类合金纳入“敏感物资管控清单”,建立“合金检验回收料接收记录”台账,确保每一批检验用合金流向清晰可追溯。当回收物料移交物流部合金辅材库时,双方需现场称重、签字确认,实现账物精准匹配。

据统计,1月至10月上旬,检化验车间累计回收合金及辅材约2.68吨,不仅实现降本29.72万元,完成年度目标的125.4%,更构建起固体物料“循环利用-减少浪费-降低污染”的闭环体系,实现经济效益与环保效益双赢。

面对年度降本目标仅2万元的“小项目”,检化验车间同样全力以赴。以“某夹具国产替代项目”为例,车间主动对接国内厂家,推进夹具测绘、参数适配与性能测试,实现了备件100%国产替代,彻底摆脱对进口产品的依赖。截至9月,该项目已实际降低成本3.3万余元,完成年度目标的165%,用“小项目的高标准落地”,印证了“降本无大小,实干见成效”的理念。(黎耀鸣)