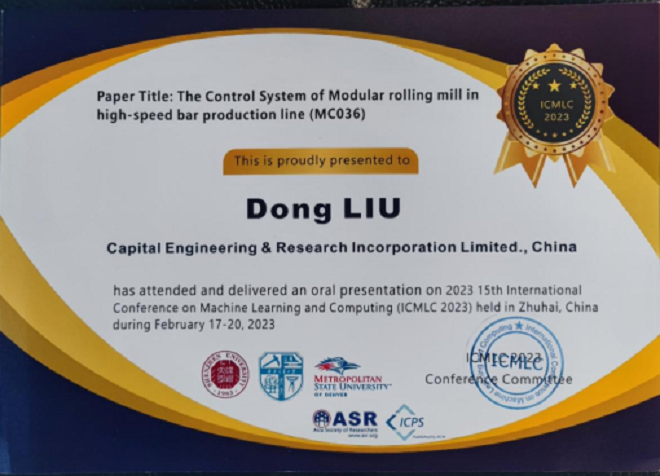

2月18日,中冶京诚刘东受邀参加第15届ICMLC机器学习与计算国际会议,发表“The Control System of Modular rolling mill in high-speed bar production line”(中冶京诚高棒核心电控技术)专题报告。英国阿伯丁大学Pervaiz Akhtar教授给予报告高度评价:“这是钢铁工业领域的重大进步,充分展现了中国钢铁行业的领先技术,该报告展示了复杂机器学习与精确机电模型的完美融合,并得到了实际工程的检验。”

随着低压变频/调速技术的进步,独立传动的模块化轧机代替原有的集中传动的精轧机组,成为当前高速棒材生产线的主流技术。与此同时,模块化轧机低惯量、轧机间距短、冲击负荷变化大,给低压电气传动和快速冲击补偿控制带来了巨大挑战。中冶京诚研发出了独特的机械设备、电气传动、高速补偿控制等技术,大力推动中国高速棒材生产线建设。

与国外同类的串行控制方案不同,中冶京诚首创并联控制方案,每台变频器配置2块通讯网卡,1块网卡与主轧线PLC进行数据通信,实现全功能的轧机启停控制、速度控制、状态监控、故障报警显示等功能;另1块网卡与中冶京诚工艺控制器通信,实现堆拉关系分析、参数调整、微张力控制、虚拟活套控制、冲击补偿控制等功能。

采用具有完全自主知识产权的中冶京诚工艺控制器,通过Profinet实时以太网与变频器进行1ms快速通信,中冶京诚高速棒材控制方案实现了冲击补偿功能,通过DMA快速数据记录的方式,实现了32通道数据连续海量记录;通过网页方式进行参数的调整。

基于变频器对等通讯方案,新一代中冶京诚高速棒材变频方案采用CERIDrive变频器,内置冲击补充核心算法,实现变频器速度环/电流力矩环内同步咬钢判断,内置程序运行周期1ms,咬钢判断更加准确及时。通过内置的自由编程功能,可以由用户自己编写工艺软件包,扩展了变频器内置功能。基于PowerLink实时以太网的对等通讯方案,在8台CERIDrive变频器之间,可以实现1ms内任意数据的双向通讯,最大通道数为16个模拟量通道。

同时,CERIDrive变频器的Profinet实时以太网络还实现了多主站协议,通过同一条以太网线,既可以同时与主轧线PLC进行通信,还可以同时与工艺控制器PLC进行通讯。该方案是目前工程设计中最简洁的方案,减少了网络布线,降低了工程投资,减少了设备维护等。

ICMLC国际会议聚焦机器学习算法、计算统计、数学优化、计算机工程、计算机科学等相关学科,为机器学习与计算研究领域专家提供了一个交流相关领域最新研究成果的平台。中冶京诚最新的研究成果通过国际学术会议不断提升技术,同时将先进的理论和研究成果带到实际工程中,打通理论研究与工程实践之间的桥梁,扩大了核心技术的影响力和企业知名度,体现出了国际化工程公司的专业技术高度。