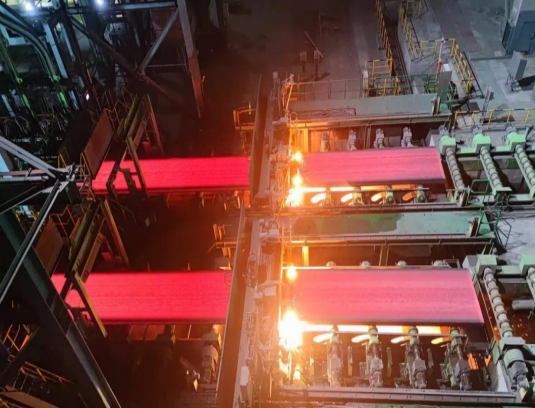

恒速率作为衡量炼钢生产组织及工艺质量

控制水平的核心指标

炼钢厂多措并举

从优化生产组织

检查工艺纪律、物流过程控制

等方面系统梳理

稳步推进恒速率

实现连续9个月稳步提升

5月份突破91%

刷新历史纪录

坚持以连铸为中心的生产模式

炼钢厂坚持以“连铸为中心”的原则组织生产,明确将生产调度作为当班“指挥官”,通过精准控制转炉的辅助作业,如补炉、更换滑板、更换出钢口等,确保各项作业争分夺秒进行。以JIT准时化生产系统为导向,生产调度人员充分利用该系统的时间流功能,全面考虑铁水物流、钢水物流及辅助作业时间等因素,通过精细管理每分钟物流的节约来提升恒速率的微小增幅,确保上下工序间的无缝对接,减少连铸等待钢水或温度失控的情况发生,通过生产组织优化、钢坯质量改善和设备保证等方面开展工作,节奏滞后导致非恒速等问题得到改善,节奏滞后影响比例降至1.45%。

加强技术攻关破解难题

炼钢厂从技术层面优化影响恒速的异常因素,从连铸粘结报警、钢水温度、钢包准备、钢水硫和氢含量等方面对存在的问题进行梳理,分别进行原因分析和措施审视,制定了攻关方案。攻关过程中,技术人员从钢水工艺条件入手,对钢水过程温度控制方面组织专业技术人员检查、修订管理制度,细化温度基准和补偿细则,跟踪温度制度执行情况,指导作业人员进行温度跟踪和分析,高温钢水影响恒速比例较4月降低51.86%。

强化部门协同实现稳态浇铸

炼钢厂加强与制造管理部、原料采购中心的协同,从源头入手,严控原辅料入厂水分,同时厂内细化转炉工序控氢措施,减少钢水中氢含量。优化钢种酸溶铝成分范围,降低钢水目标铝含量;审视部分钢种精炼工艺,改善钢水可浇性,为连铸稳态浇铸创造条件;连铸工序合理控制中包塞棒和上水口氩气流量,按规控制水口潜入深度,保证结晶器内钢水液面平稳、无翻卷,持续抓好稳态操作,减少非稳态浇铸,5月连铸粘结报警影响比例较上月下降25.79%。