5月15日,在罗克韦尔自动化2019全球路演(RAOTM)的矿山、冶金和水泥行业论坛上,专业人士为大家阐述了什么是智能制造,以及罗克韦尔如何助力工业企业从自动化转型升级成为智能化的企业,特别是如何助力钢铁企业转型升级。

工业物联网软件新技术打破统之间的孤岛

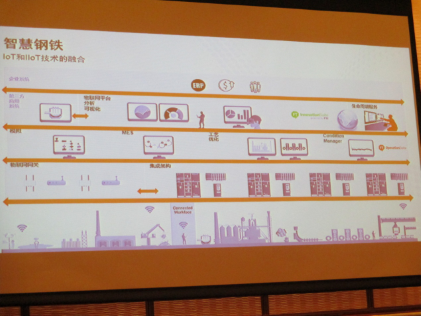

罗克韦尔自动化IIoT&MES软件业务拓展经理李海杰表示,在自动化方面,很多企业原来已经搭建好从L1 层的过程自动化控制(PLC/Sensor)、L2层的操作和监控(HMI-SCADA)、L3层的制造运营(MES/MOM)、L4层的业务系统(ERP,SCM,PLC),但是这些数据缺乏整合,不同角色的人员对于数据的使用要求不一样,使用和挖掘这些数据工作量会非常大,需要反复查找,找出决策的依据。

在工业物联网软件新技术应用下,传统的系统和系统之间的孤岛已经被打破。不同角色的人员对系统的使用也得到实现,这就是工业物联的技术体现。

罗克韦尔自动化和PTC合作的FactoryTalk InnovationSuite的工业物联网平台对原来的系统不做任何的破坏和重建而是通过一种互联的技术,把OT和IT系统的数据进行连接和整合,对于管理人员、设备维护人员、质量人员和操作人员的各自需要用的数据利用新的逻辑把这些数据组织在一起,从而实现不同部门的人员对于这些数据的使用要求。这种基于角色的数据展示,将正确的信息分享给合适的人,而不是按照以往的方式将一堆系统和未经组合的数据扔给所有人。

该平台的移动功能可确保在任何地点通过任何设备把握关键信息,使技术人员能毫不费力了解资产维护历史记录、工单和服务建议以及查看关键文档和教学事故,教学内容均配合实际应用。

罗克韦尔自动化还根据用户的需求开发相应的工业APP,通过APP的界面看到设备的数字孪生模型、设备运行的数据、设备的资产和台账信息、设备维修计划和维修工单等客户需要看到的信息。

实现工业互联智能化的5个阶段

如何实现工业互联智能化?李海杰认为主要有以下五个阶段。一是数据互联,将OT的相关数据、设备工程图纸,例如CAD模型、PLC数据等进行融合。 二是业务模型的创建。把从不同的设备系统收集到的数据在软件中建模,模型的创建是一个数字孪生体建立的过程。三是分析仿真。分析仿真主要是借助机器学习的技术,对设备故障和工艺的优化做运算和分析。四是流程驱动。流程驱动是指在拥有这些数据并数字化之后,将这些业务流程还有设备连接起来。五是用户体验。这里需要把一些用户场景通过用户界面(UI)的方式呈现给用户,在这个环节,罗克韦尔有移动端的应用,也有增强现实和虚拟现实的组件,最大程度去降低劳动者软件培训的复杂度。

罗克韦尔自动化(中国)有限公司SSB重工业经理卫星指出现在数据双胞胎,人工智能等的核心是数据分析。真正大数据的采集,人工智能应该脱离传统制造,从信息自动化的维度解决问题。

信息自动化的核心是数据,第一个阶段是数据采集,采集数据用于做数据展示和数据的可视化,包括数据的双胞胎,可以用增强现实(AR)或者是虚拟现实(VR)来实现数据双胞胎;第二个阶段是数据分析,比较热门的是人工智能。

数据采集是把传统自动化的每一层数据直接采集,通过各种软件将数据做成报表展示。此外,罗克韦尔可以把数据呈现在虚拟现实(VR)中,甚至在现实世界通过增强现实(AR)方式,把数据列出来,让操作者看到虚拟的工厂,实现数据双胞胎。

虚拟现实(VR)是通过3D建模把客户的主要设备放在虚拟空间,在空间里面把客户关心的数据,用标签放在对应的位置,然后把虚拟空间的数据标签与云端产生的数据连接起来,连接完成时,就打造了虚拟世界。系统建成后,可以生成二维码,把二维码放在设备上或者放在桌子上。客户用手机扫描此二维码就可以看到虚拟世界。客户的设备动态在虚拟世界中甚至可以做成动画,并把动画做成标签,与真实的数据做连接。

增强现实(AR)是在3D的空间,把设备的一些数据标签做进系统中,并将这些标签与设备的数据连接,完成后生成二维码贴在设备上。当设备操作者用VR眼镜或者手机扫描此二维码,就能在屏幕上看到一些设备的报表,包括看到设备的状态,比如能耗等等。

数据采集完成再进行数据分析,也就是人工智能(AI)。在卫星看来,传统意义上的自动化是人工到机器的效率的提升,而人工智能是机器的自我学习。人工智能的核心是信息自动化。信息自动化的第一步是判断什么事情发生,第二步是判断是这个事情为什么发生,第三步是人工智能预测要发生的事,第四步是如果预测到将来有可能要发生的事,人工智能怎样提前采取预防措施。这是信息自动化的四个过程。

数字技术助力钢铁企业转型

罗克韦尔自动化(中国)有限公司冶金行业经理张浩认为钢铁企业在运营的本身面临一些挑战,分别为资本和成本管理、产品质量、产量提升、维护成本的降低、产品创新、柔性生产计划、缩短交货期、安全性、排放和能源。

张浩建议面对这些挑战,钢铁企业可以通过数字技术助力企业转型。一是通过分析改进工艺、质量和供应链;二是通过模拟降低成本,事先验证策略;三是通过物联网传感器,更好低跟踪材料、人员、消耗品和排放物;四是用AI和ML的自学习预测故障和提高产量;五是可移动,减少维护成本和提高人员生产力;六是AR和VR的技术可以更好地协作更安全操作;七是做到端到端的系统集成,实现整个供应链的可视化。

张浩告诉《中国冶金报》记者,罗克韦尔自动化现在给国内钢铁企业客户提供智能解决方案时,将智能解决方案贯穿到每一个流程和环节,其中包括各个层级的自动化。例如基础层级中的智能电机控制中心(MCC),里面有一些智能模块,以前电机控制中心柜内一些状况看不到,现在MCC里面所有状况都能看到。此外,在一级系统里面嵌入AI模块,二级里面提供Pavilion8专家系统,再往上是涵盖各个层级的PTC-Thingworx,我们审视目前的自动化的现状,针对每一个客户制定不同的自动化的解决方案,帮助他们建设信息化。

“目前部分钢铁企业的搬迁是企业重新组织架构体系的一个机会,对罗克韦尔来说是新的项目,这些企业有过以前在老厂运维的经验,也会提出他们的建议,两方面结合衍生肯定会有一个非常美好的前景。”张浩表示。