中国冶金报 中国钢铁新闻网

申延军 报道

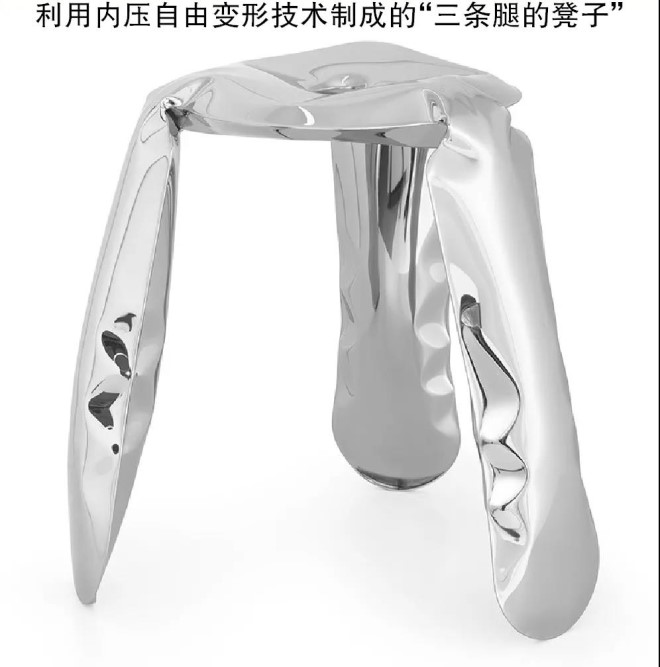

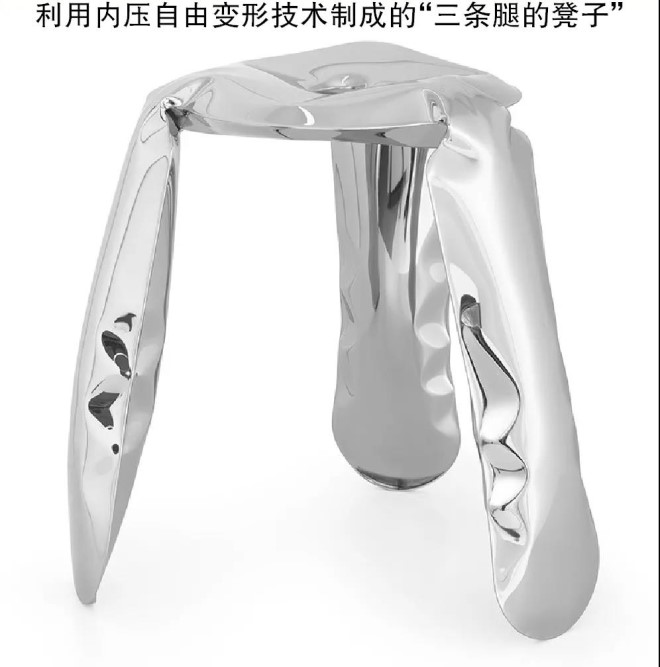

近日,由波兰人和瑞士人组成的设计团队发明的一种充气钢家具,得到了国际钢铁协会与全球钢铁行业的关注。

设计师奥斯卡·齐塔(Oskar Zieta)和瑞士联邦理工学院的材料学家菲利普·多曼(Phillip Dohmen)发明的这项技术,能使钢材变得更轻、更便宜,同时又不影响其强度。这项技术被称为内压自由变形技术,需要激光切割钢板,成型钢板误差保证在正负0.1毫米以内。

据悉,内压自由变形技术已经被成功应用在了家具制造领域,该团队设计的“3条腿的凳子”(如图)就是采用的该技术。通过向一个阀门充气,挤压在一起的钢板就可以变成一把结实、轻便、时尚的座椅。与机械行业使用的冲压成型方法不同,依靠这项技术,钢材在充气期间不依赖模具成型,使用者甚至可以在家用自行车打气筒给家具充气。同时,依靠钢材的内在强度和创新的内压自由变形技术,该凳子可以承受大约2吨的重量。

即使采用相同的设计方案,由于金属的变形程度不同,每件产品最终还是会具有独特的外形轮廓。与我们室内大多数家具不同,采用内压自由变形技术生产的家具会更轻。与传统家具相比,未充气的凳子几乎不占空间。因此,该技术在一定程度上减少了运输成本和二氧化碳排放。

未来,内压自由变形技术的应用范围可能从基础设施领域拓展到可再生能源领域,再到太空旅行领域。凭借成员们在建筑领域的经验,该团队目前把研究重点放在了建筑和住宅应用领域。此外,他们还设计并建造了一台小型风力涡轮机。现有风力涡轮机的叶片都是由有机玻璃或碳纤维制成的,2米长的叶片的制作成本大约为600欧元。使用内压自由变形技术制造的钢叶片,成本仅需25欧元,大大降低了风力发电成本。

该团队还在积极设计制作高速公路的防撞护栏。与其他产品不同的是,它们会被加压,在汽车碰撞产生变形时,能够吸收冲击力确保驾驶员安全。这项产品还能减少钢材用量,从而大大减轻世界高速公路的环境负担。

内压自由变形技术以钢材优良的性能为依托,在任何场景都可以得到灵活的应用。该团队的梦想是利用内压自由变形技术在太空中搭建筑,他们认为超轻的产品会是太空建筑最好的选择。