开栏的话

随着全球对低碳解决方案需求的不断增长,氢冶金作为清洁、高效、低碳和未来钢铁工业绿色转型与可持续发展的重大变革性技术,正逐步成为推动行业绿色转型的关键力量。氢能——这把开启绿色冶金的“金钥匙”,正在重塑钢铁冶金的生产基因。

在此背景下,《中国冶金报》特开设《氢启未来》栏目,从钢铁冶金原料的视角,聚焦冶金领域氢能“制、储、输、用”各关键环节,与读者共同推开这扇通向“氢”洁冶金的时代之门。

焦炉煤气是煤炼焦过程中产生的主要副产品,其中含有氢气(55%~60%)、甲烷(23%~30%)、一氧化碳(6%~8%)、不饱和烃等可燃成分,还含有苯、萘、氨、有机硫、无机硫等大量杂质成分。我国是全球最大的焦炭生产地,国家统计局数据显示,2024年全国焦炭产量约为4.89亿吨,按照吨焦产焦炉煤气量为430立方米估算,2024年全国生产了约2102.7亿立方米的焦炉煤气。

目前,焦炉煤气主要被用作燃料气源和化工原料(制氢、合成甲醇、制天然气)。焦炉煤气直接排放燃烧不仅严重浪费资源,还加剧环境污染。因此,加快推动焦炉煤气高附加值开发与利用具有重大意义。

2022年国家发布《氢能产业发展中长期规划(2021—2035)》明确了氢能的能源地位。2024年政策持续发力推动氢能发展,首部《中华人民共和国能源法》将氢能正式列为能源管理对象。在国家和地方政府的产业政策支持下,我国氢能产量增长明显。由于焦炉煤气中含有55%~60%的氢气,并且焦炉煤气制氢流程短、能耗低,企业采用焦炉煤气制氢已逐步成为优化能源结构的重要途径之一。

焦炉煤气制氢在长流程钢铁企业应用比较广泛,其成本竞争力在氢能行业中具有显著优势。笔者从工艺流程、成本结构、技术成熟度、政策支持及市场应用等角度进行深入分析后认为,焦炉煤气制氢凭借低成本、成熟工艺和政策优势,在短期内是氢能供应体系中性价比最高的路径之一;尽管绿氢是长期发展方向,但在未来5~10年内,焦炉煤气制氢仍将主导工业副产氢市场,尤其是在焦化产业密集区域具有不可替代的竞争力。

焦炉煤气制氢工艺流程

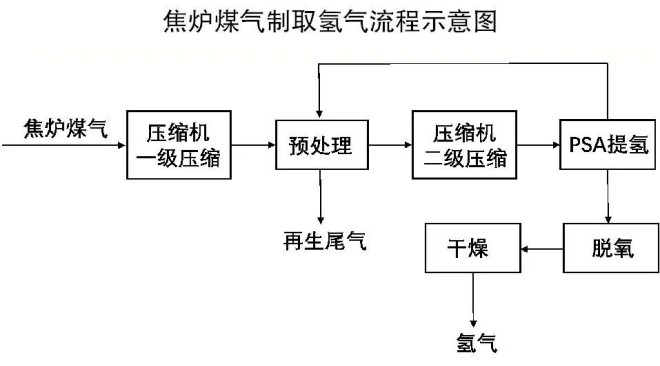

目前,工业化常用的焦炉煤气制氢的方法为变压吸附法(PSA),其核心原理为通过压力周期性变化实现吸附剂对杂质的选择性吸附与解吸,利用焦炉煤气中氢气与其他气体组分在吸附剂上的动力学特性差异完成分离,最终获得高纯氢气。该工艺无需化学反应,依赖物理吸附的可逆性,具有能耗低、操作温度温和(常温)的优势,具体流程如图所示。

焦炉煤气制氢成本结构分析

焦炉煤气制氢的核心优势在于其原料来源的副产属性及对现有设施的利用。

一是原料成本低。焦炉煤气是焦炭生产过程中的副产品(氢气含量约60%),成本较低,通常为0.5元/立方米~1元/立方米。焦化厂利用焦炉煤气制氢时原料获取成本几乎为零。与其他制氢路径(如电解水制氢)相比,无需额外购买能源或原料,大幅降低了基础成本。

二是设备与工艺成本低。从工艺成熟性来看,焦炉煤气制氢采用变压吸附(PSA)技术,工艺简单且技术成熟,规模化生产能力强,分离提纯效率高,设备投资较少,投资回收期短。例如,小规模制氢可直接利用现有焦化厂设施,无需新建产线。某企业通过焦炉煤气制氢的年产能已达3.6万吨,并配套建设加氢站,形成区域供应网络。

从工艺成本来看,PSA装置、净化系统、压缩机等设备,初始投资规模PSA提氢装置投资约6000万元~10000万元(处理量2万标准立方米/小时),对应氢气成本约4元/千克~5元/千克。

电力成本主要产生于于压缩、分离等工艺,占比约30%~40%。每公斤氢气耗电约4千瓦时~6千瓦时,按工业电价0.6元/千瓦时~1.0元/千瓦时计算,所需电力成本为2.4元/千克~6元/千克。

焦炉煤气含硫化物(H2S)、苯等污染物,需经过脱硫、脱苯处理,尾气处理成本约为1.2元/千克~3元/千克。

三是运营与维护成本低。由于焦炉煤气制氢依附于焦化生产流程,提纯设备的能耗和维护成本较低,大约为0.2元/千克~0.5元/千克。例如,提纯氢气所需的能耗主要集中在PSA环节,而焦化厂本身的能源供应已可覆盖大部分需求,进一步压缩了运营成本。

四是综合成本低。焦炉煤气制氢的综合工艺成本约为8.3元/千克~15元/千克,显著低于其他主流制氢方式。其成本优势主要源于原料为焦化生产过程中的副产物,无需额外投入原料费用。

与其他制氢方式的成本对比

灰氢(化石能源制氢)。焦炉煤气制氢属于灰氢范畴,但其成本优势明显。例如,某企业2025年的灰氢生产成本约为10元/千克,而传统煤制氢因环保成本上升(如碳捕捉技术)导致成本增至15元/千克~20元/千克,焦炉煤气制氢的环保压力较小,综合成本更低。

绿氢(电解水制氢)。绿氢成本受制于电价和设备投资,2024年全国电解水制氢成本为21元/千克~46元/千克,是焦炉煤气制氢的2倍以上。即使未来绿氢技术突破,短期内焦炉煤气制氢仍具价格优势。

其他工业副产氢路径。氯碱副产制氢综合成本为13.44元/千克~20.46元/千克,需处理氯气等杂质,提纯成本较高。丙烷脱氢综合成本为14元/千克~20.16元/千克,需从混合尾气中分离氢气,工艺复杂度更高。可以看到,这两种工业副产氢路径的原料获取和提纯复杂度更高,导致成本普遍高于焦炉煤气路径。

政策与市场驱动

焦炉煤气制氢成过渡期最优选择

2022年《氢能产业发展中长期规划》明确要求优先利用工业副产氢,并在焦化、氯碱等行业聚集区推动就近消纳。能源法将氢能纳入国家能源体系管理,进一步强化工业副产氢的战略地位。

同时,焦炉煤气制氢有市场需求。化石能源制氢因环保压力逐步退出,绿氢受制于技术和成本难以快速补位,工业副产氢(尤其是焦炉煤气制氢)成为过渡期最优选择,可快速填补化石能源制氢退出的市场空缺。预计2030年工业副产氢市场规模将突破8000亿元,焦炉煤气制氢有望成为增长核心。(吴明月)