编者按

在“双碳”目标驱动下,中国钢铁行业正以“数字炼钢”的新范式重新定义钢铁。在物联网、大数据与人工智能的深度赋能下,高炉运转的每一次呼吸、连铸机运行的每千瓦时电、物流车辆的每公里轨迹等,都被转化为可测量、可分析、可优化的数据字节。正如某位工程师所言:“我们正在用代码编写新一代钢铁冶炼的绿色基因。”让每一克碳都有迹可循,正是这个时代赋予工业文明的全新注脚。

数字化碳管理系统为宝钢股份年增效800多万元

中国冶金报社

记者 樊三彩 报道

“当前,我们正在按照中国钢铁工业协会发布的低碳排放钢标准,开发低碳排放钢的核算功能,计划今年6月底上线。这是数字化碳管理系统在产品碳功能上的一大拓展。”6月20日,宝信软件低碳业务资深总监殷峻向《中国冶金报》记者透露。

在“双碳”背景下,钢铁企业普遍面临政府及上级管理部门碳盘查、为下游用户提供产品碳足迹报告、应对欧盟CBAM(碳边境调节机制)等多重外部压力,企业内部也需要厘清碳家底,为企业实现“双碳”目标和可持续发展提供全面数据支撑。为此,钢铁企业迫切需要构建数字化碳管理系统,支撑企业碳数据的分析、对标和管控。

2023年4月,通过数字化碳管理系统严密设计、跟踪、测算、评估,国内第一卷低碳钢产品下线,助力宝钢股份与北京奔驰共同打造低碳绿色汽车钢铁供应链。 (宝钢股份 供图)

2022年11月,由宝信软件自主研发的数字化碳管理系统在宝钢股份上线应用。目前,该系统已经应用于宝钢股份4个生产制造基地,可实现自动、灵活、多口径的组织碳核算,支撑上海、广东、湖北3个碳市场的履约及碳核查;还支撑了宝钢汽车外板、超高强钢、电工钢、风电用钢、食品包装用钢等40余个低碳产品的量产,出具了这些产品的碳足迹报告并通过第三方核查,向奔驰、宝马、一汽等下游用户提供了近2万吨的宝钢BeyondECO®低碳品牌产品(可减碳30%或减碳60%),推动上下游供应链协同减碳。

“通过数字化碳管理系统的应用,再配合其他能源管理创新和节能技术应用,宝钢股份宝山基地2023年碳排放强度下降,降低了碳履约的成本,产生了约819万元的经济效益。同时,通过低碳产品的溢价销售,产生经济效益约100万元。”殷峻表示。

数字钢卷碳排放活动数据模型

在整体架构上,钢铁企业数字化碳管理系统分为集团层、公司层应用。在集团层面,该系统汇聚了各子公司的碳数据结果,建设集团碳管理驾驶舱,实现碳减排关键绩效指标(KPI)的跟踪评价,为企业节能减碳战略决策、实现“双碳”目标提供重要的量化工具;在公司层面,构建了组织碳、产品碳、碳资产、CBAM等碳管理应用体系。“这就意味着,该系统既可以按照全国统一碳市场或按各地区碳市场规则计算组织碳,又具备了全流程LCA(全生命周期评价)碳足迹跟踪分析、提供质保书碳标签以及产品碳强度分析等功能,还可以实现公司统一的碳资产管理,支撑各基地及控排单位的碳排放履约过程,降低碳履约成本。”殷峻说道。

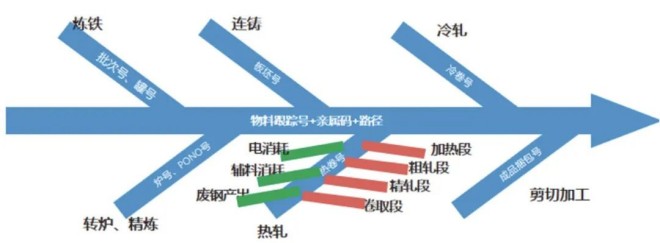

在关键技术上,该系统有两方面亮点。一是基于工业互联网平台,首次实现钢铁企业面向双碳应用的横向跨流程、纵向跨层次的大范围数据整合。二是构建起钢企统一的数字钢卷碳排放活动数据模型,将每个钢卷在各个工序的投入量、产出量、能源消耗、辅料消耗、废钢产出等各类“孤立”信息,按照钢卷生产过程进行串接,形成明细物料的数字钢卷碳排放活动数据模型。

据了解,该系统已在本溪钢铁进行推广应用。本钢碳数据管理平台项目于2024年5月份上线投运,完成酸洗板、冷轧板、镀锌板、特钢棒材、电镀锌板、热轧板共计6类产品的12份LCA报告,并通过德国莱茵TüV公司的认证审核。2024年8月份,通过市场化竞争,宝信软件还中标中铝集团绿色低碳公共服务平台项目,成功将该系统推广应用至有色金属行业。

能环碳一体化平台为邯钢能嘉年创效超亿元

中国冶金报社

通讯员 许广路 报道

“能环碳一体化平台在河钢集团邯钢能嘉的实践,实现了‘降本’与‘降碳’的双赢。从经济效益看,该平台通过能源优化调度、碳资产高效运营,帮助邯钢能嘉实现吨钢综合成本下降数十元,年创效超亿元;从环境效益看,邯钢能嘉年碳排放量较传统工艺大幅降低,污染物排放总量同步下降。”河钢数字相关负责人表示。

能环碳一体化平台平面图

河钢数字深度融合钢铁行业工艺特性与数字技术,打造了以WesCarber碳中和数字化平台为核心的能环碳一体化体系。今年发布的WesCarber3.0版本,首次将能碳协同管控及AI(人工智能)大模型技术深度融入碳管理全流程。在邯钢能嘉项目中,该平台依托AI大模型实现了三大技术创新。一是开发能源产耗预测模型,基于时间序列分析提前预判能源产销平衡,指导管控人员优化分配方案,使能源利用率显著提升。二是构建煤气优化分配模型,以多元线性规划结合遗传算法,以“煤气放散量最低、经济效益最大化”为目标,实现全厂区煤气动态平衡。三是建立碳排放智能核算系统,一键产出符合最新行业指南的排放报告,核算效率大幅提升。

综合来看,该平台助力邯钢能嘉实现了三方面的突破。

一是从“经验调度”到“智能平衡”的革新。邯钢能嘉作为河钢集团低碳转型的标杆项目,依托能环碳一体化平台构建了“煤气实时调度双闭环系统”。该平台可实时监控高炉、转炉、焦炉煤气的产用平衡状态,自动生成调度策略并追踪执行效果。当该平台监测到高炉煤气产量波动时,迅速推送调整策略至相关岗位,通过智能调节煤气柜、加压机等设备,实现管网压力与热值的稳定控制。该平台投用后,邯钢能嘉煤气放散率显著下降。

二是从“算碳”到“控碳”的价值升级。在碳管理领域,该平台构建了多层级、全周期的碳管控体系,着力实现“让每一克碳都有迹可循”。该平台创新推出“碳资产智能管理驾驶舱”,整合碳配额总量、月度排放预测、交易行情等数据,为企业提供“碳会计”级别的精准管理。例如,该平台可根据生产计划自动测算碳配额缺口,结合碳市场价格走势,推荐最优的配额购买或出售策略,帮助企业降低履约成本。在CBAM(碳边境调节机制)应对方面,该平台内嵌欧盟碳关税规则,可一键生成符合要求的排放报告,有效规避贸易壁垒。

三是从“达标排放”到“超低排放”的跨越。该平台将环保管控深度融入能碳管理体系,构建“有组织排放+无组织排放+生产工况”的三维监控网络。在邯钢能嘉项目中,河钢数字建立“环保管控治一体化平台”,对烧结机头烟气循环、脱硫脱硝等治理设施运行状态进行实时监控,形成“监测—预警—处置—反馈”的闭环管理,确保环保指标持续优于国家标准。

“未来,河钢数字将持续深化AI大模型、数字孪生等技术在能源、环保、碳管理中的应用,推动平台从‘企业级’向‘行业级’升级。”河钢数字相关负责人表示,将拓展该平台服务边界,向产业链上下游延伸,打造覆盖“绿色采购—低碳生产—清洁运输—循环利用”的全生命周期碳管理体系,为钢铁行业实现“双碳”目标提供更强有力的数智支撑。

南钢LCA系统可测算900余种产品碳足迹

中国冶金报社

记者 邵启明 报道

自2023年以来,南钢充分发挥自身数字化研发能力优势,建成智慧能源一体化管控平台、产品全生命周期评价(LCA)及碳足迹计算系统以及CBAM应对及填报系统等数字化平台,同时探索构建与企业生产运行数字化系统深度融合的智慧碳管理体系,为南钢加快绿色低碳转型、促进全流程产业链协同降碳提供有力支撑。

产品全生命周期评价(LCA)及碳足迹计算系统

智慧能源一体化管控平台:

从分散管控到“六横六纵”协同

2023年,南钢在行业内率先建成了智慧能源一体化管控平台。该平台是利用工业互联网+、人工智能、大数据等先进技术打造的一套集操、管、控三位一体的智慧能源管控平台,既能实现能源设备的远程操作,又能实现水、电、风、气等能源的精准调度,从而实现能源精细化管理。

在智慧能源一体化协同的管理理念上,该平台引入“六横六纵”的专业、业务交叉协同模式(“六横”覆盖综合、燃气、制氧、发电、供电、水务6条专业条线,“六纵”包括了全局、管网、场景、数据、分析、应急6项业务维度),实现全域内能源管网管线3D动态监测,具有异常信息预警分析和实时报警、自动推送、智能辅助判断、故障快速定位等功能,提升企业动态调度和应急管控能力。

该平台同时设有能源监控、运行管理、智能决策、工序精管、能源分析、碳排管理、节能技术、法规制度等八大模块。其中,碳排管理模块通过对设备运行、能源消耗等碳排放相关数据进行自动采集、处理并上报至平台后,分别从组织层面和工序层面进行碳排放结果核算、对比分析,大幅提高了核算效率及准确率,同时为南钢碳管理精细化和低碳转型提供有效数据支撑。

产品全生命周期评价(LCA)及碳足迹计算系统:

从矿石到成品碳足迹的数字化溯源

基于全生命周期评价的产品碳足迹核算,是精准服务下游客户、拓展绿色低碳产业链、促进低碳价值实现的基础。2024年,南钢基于ISO系列国际权威标准和钢铁行业EPD(环境产品声明)平台等,构建起适合工业领域的数字化LCA平台。

该平台通过对财务、能源等系统数据的定向抓取,实现了多系统、多业务和多规则数据的融合和再分配,涉及百万条数据处理,支持对南钢板材、棒材、线材、带钢等全品类900余种产品的全生命周期进行自主建模,实现了对公司各类产品碳足迹等环境影响数据的自动统计及智能管控。该平台在行业内率先将钢铁产品绿色生态设计融入数字化系统,通过精准识别碳排热点,提供定制化低碳工艺方案,从而提升了南钢产品的市场竞争力。

CBAM应对及填报系统:

从监测到报告 构筑国际贸易“绿色盾牌”

欧盟CBAM于2023年10月1日进入过渡期,并将于2026年正式开始征收,标志着国际低碳贸易壁垒形成。为精准应对2026年正式实施的欧盟碳边境调节机制(CBAM)要求,南钢于2024年自主开发了CBAM应对及填报系统,核心功能涵盖全景可视化监测、碳排放数据总览、多层级填报审核、动态报告生成及CBAM排放因子库管理,通过标准化工序实现碳数据的一站式管控与精准核算,为企业构建差异化的产品低碳战略提供决策支持。

“这三大数字化平台的建成,打破了南钢部门和专业壁垒,通过业务的横向融合、数据的纵向贯通,不仅能够实现从组织碳、工序碳到产品碳的数据精细化管理,还可以优化供应链管理和生产过程,从而推动钢铁行业的可持续发展。”南钢相关负责人表示。

宁波钢铁智慧能源管控平台年降本约700万元

中国冶金报社

通讯员 陈晓明 报道

宁波钢铁通过部署余热回收系统、市政再生水替代工程及冶金渣零排放技术,年节约标准煤近50万吨,减少二氧化碳排放约150万吨,固废综合利用率达99%以上;

2024年10月8日,宁波钢铁通过中国钢铁工业协会“双碳最佳实践能效标杆示范企业”验收公示,成为钢铁行业首批获得公示的企业,也是华东地区第一家获得能效标杆公示的钢铁企业;

…………

“未来工厂”规划蓝图

在“绿色生产力”背后,离不开数智化技术的驱动。宁波钢铁的智能工厂建设始终与绿色低碳转型战略深度耦合,并通过场景创新构建了独特的工业生态。

5G全连接工厂——效率与安全的双重提升。宁波钢铁通过5G全连接工厂的建设,实现了生产流程的全面数字化和智能化。在焦化厂,各类设备与系统之间的实时数据交互显著提升了运营效率。宁波钢铁通过对关键工艺参数的精准监控,不仅优化了生产节奏,还大幅降低了人工操作带来的不确定性。同时,借助5G网络的高可靠性和低延迟特性,厂区的安全管理水平也得到质的飞跃。智能巡检机器人替代人工完成高危环境下的检查任务,结合AI(人工智能)算法对潜在风险进行预测性分析,有效预防了安全事故的发生。

智慧能源管理——动态优化的能源中枢。宁波钢铁智慧能源管控平台是一个全方位、全流程、广覆盖、动态化、精细化的数字化能源管理信息平台,利用云计算、大数据、人工智能等新技术,建立了协同高效的能源业务流程,能源加工转换效率提升1%~3%,年降本约700万元,在行业内属于领先水平。

工业旅游赋能——绿色生产力的可视化转化。宁波钢铁将数智化管理延伸至生态治理领域,将生态治理成果转化为工业旅游资源,打造了“凌霄花廊”“铁水梨花”等八大景点。游客通过数字化导览系统,可直观了解钢铁生产的绿色工艺,从原料场的封闭式智能堆取到冶金渣处理的零排放技术,再到光伏发电的全景展示,形成“生产—生态—生活”的良性循环。这一模式不仅提升了企业形象,还吸引了年均8500人次参观,成为区域工业旅游的标杆。

面对“双碳”目标的长期挑战,当前,宁波钢铁正加速推进“1+5+X”数字化转型示范工程,并牵头组建新能源汽车用先进钢铁材料企业共同体,构建“研产销用”协同创新生态。未来,宁波钢铁将继续夯实数智基础,紧密结合实际业务发展需求,持续构建具有宁波钢铁特色的应用场景,进一步提高生产制造效率、绿色环保管理水平和安全保障能力。