完成人

张建良、董汉东、杜 屏、焦克新、王红斌、邹忠平、徐 萌、肖志新、雷 鸣、刘征建、聂荣恩、陈令坤、王 凯、贾国利、赵永安

完成单位

北京科技大学、武汉钢铁有限公司、江苏沙钢集团有限公司、首钢集团有限公司、山西太钢不锈钢股份有限公司、首钢京唐钢铁联合有限责任公司、中冶赛迪工程技术股份有限公司、北京首钢股份有限公司、天津市新天钢联合特钢有限公司、巩义市第五耐火材料有限公司

研究的背景与问题

钢铁产业是国民经济的重要支柱产业,为我国钢铁行业的快速增长奠定了基础。进入21世纪之后,随着经济和工业技术的高速发展,我国生铁从2000年的1.30亿吨,增加到2021年的8.68亿吨,生铁产量保持高速增长。尽管非高炉技术也在不断发展和进步,但高炉炼铁仍占世界炼铁产量的95%以上,其仍是目前最高效、低耗、环境友好的主导炼铁设备。

高炉作为钢铁工艺流程中最大的单体设备,其安全长寿运行对钢铁企业发展至关重要。十九大报告中,习近平总书记强调树立安全发展理念,弘扬生命至上、安全第一的思想。钢铁产业作为国民经济的重要支柱产业,在2017年2月,国务院办公厅就发布了《关于印发安全生产“十三五”规划的通知》,将金属冶炼列为重点治理领域。近年来,随着中国炼铁技术的进步、钢铁行业供给侧改革的推进以及产业结构的不断优化,高炉的大型化、高效化成为我国高炉发展的趋势,高炉的安全生产变得尤为重要。

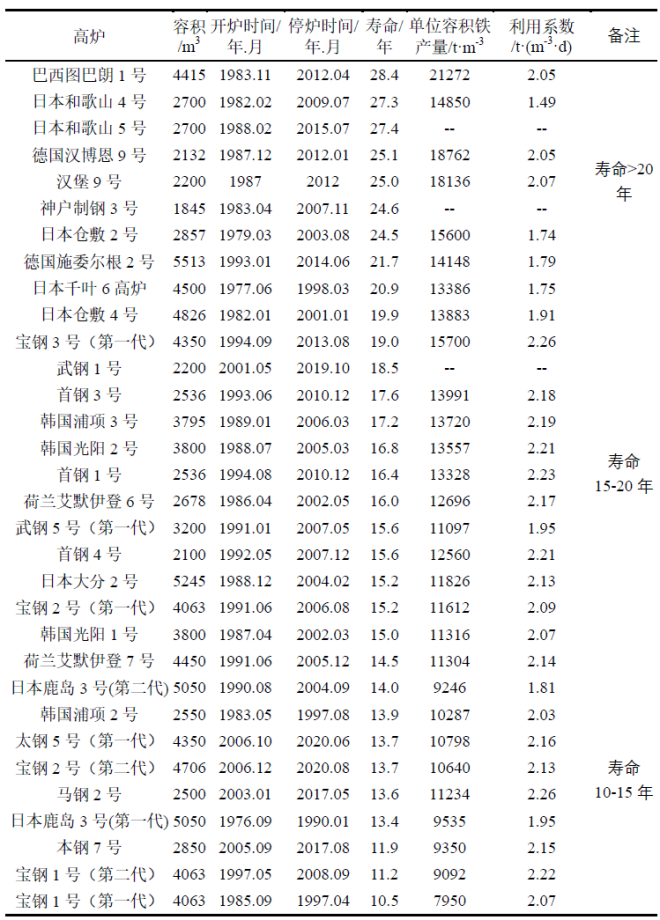

高炉作为一个密闭高温高压的“黑匣子”,内部发生着复杂多变的物理化学变化,高炉炉缸的侵蚀不可避免。近些年,国内多家钢铁企业高炉出现炉缸侧壁温度异常升高的现象,高炉异常侵蚀造成的安全事故频发,尤其是发生了多起高炉炉缸烧穿事故,使得高炉安全高效生产变得愈发困难。国外先进高炉一代炉役(无中修)寿命可达15年以上,其中巴西图巴朗1号高炉运行寿命达到了28.4年。而我国的高炉长寿水平与主流的高炉长寿目标尚有一定差距,一般一代炉役(无中修)寿命低于10年,仅部分高炉实现10~15年的长寿目标。表1为国内外长寿高炉寿命对比,可以知道国内高炉安全长寿运行技术有待提高。

表1-1 国内外长寿高炉寿命及指标

特别是,在新形势条件下,高炉面临的卡脖子问题是,如何在高有害元素含量、高冶炼强度、高休风率、低入炉品位矿条件下实现安全长寿冶炼。高炉炉役中后期炉缸安全维护导致产量降低、燃料比升高,一旦发生烧穿等安全事故将造成巨大损失,烧穿现场如图1所示。高炉安全长寿是集设计、操作、维护和监测为一体的系统工程,影响因素众多,且长寿本质并未清晰。因此,有必要从基本原理及技术开发角度深入研究,以期实现高炉安全长寿。

图1 高炉炉缸烧穿现场

解决问题的思路与技术方案

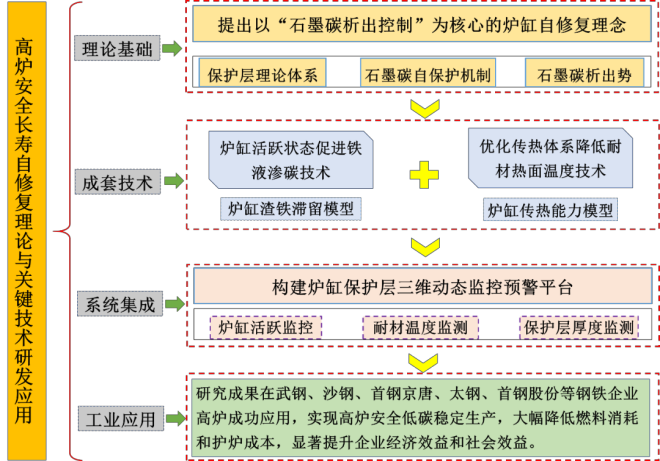

保障高炉安全长寿冶炼主要存在四大技术难点,即传统护炉方法效果不理想,炉缸长寿基础理论薄弱,炉缸长寿维护措施经验化以及炉缸保护层监控手段缺失。基于以上难题,近20年来,项目组基于20余座高炉破损调查及高炉解剖研究,建立了炉缸保护层理论体系,揭示了炉缸耐火材料热面石墨碳析出的自保护机制,通过“石墨碳析出势”对炉缸石墨碳护炉进行定量化诊断,并从调控炉缸活跃状态以促进铁水渗碳,和优化炉缸传热体系以降低耐火材料热面温度两个方面实现高炉炉缸的自修复,并建立了高炉炉缸保护层三维可视化监控预警平台,其技术路线如图2所示。

图2 项目研究技术路线

主要创新性成果

该项目从基础理论原始创新、技术调控措施、在线监控平台建设等方面首次提出了一套高炉安全长寿冶炼自修复技术,在国内多座高炉应用后,成功降低并稳定炉缸侧壁温度在安全温度以下,同时强化冶炼降低燃料消耗,实现高炉安全低碳冶炼。其成果主要创新性如下:

1.高炉炉缸安全长寿自修复创新理念

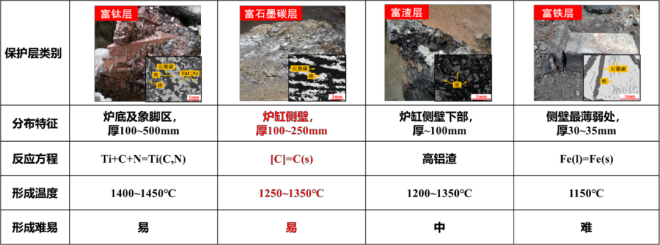

通过高炉破损调查及高炉解剖研究,构建了由富钛层、富石墨碳层、富渣层和富铁层组成的高炉炉缸保护层理论体系。从保护层形成特点和炉缸维护角度出发,首次提出以“石墨碳析出控制”为核心的炉缸自修复创新理念。并形成了加入少量含钛物料强化石墨碳析出的低钛护炉或无钛护炉自修复技术。

图3 保护层类别及形成条件

揭示了富石墨碳保护层形成机制,建立了富石墨碳保护层生成模型,并解析了保护层形成动力学规律。提出了以“石墨碳析出势”为判定标准的护炉诊断技术,同时明确了炉缸铁液达到碳饱和,与耐材热面温度低于保护层形成温度是富石墨碳保护层形成的两个必要条件,可以通过调控炉缸活性促进铁液渗碳和优化炉缸传热体系促进铁液析碳两个必要措施形成保护层,实现炉缸自修复。

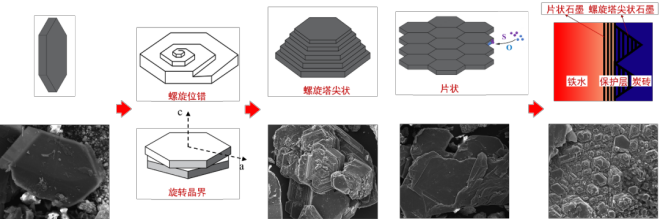

图4 富石墨碳保护层形成机制

2.高炉炉缸铁液渗碳调控技术

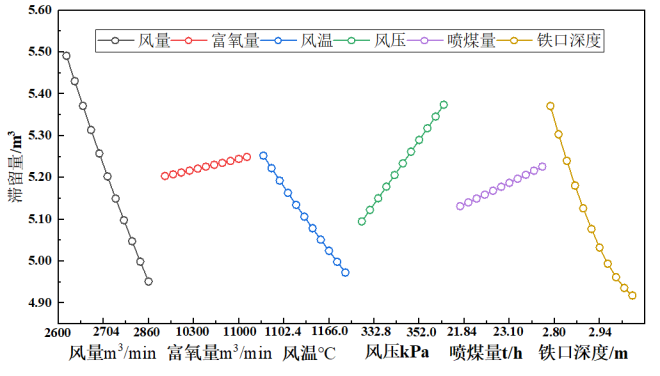

在表征方法方面,项目组首次研发了高温渣铁穿焦实验装置,模拟高炉炉缸渣铁协同穿过焦炭层的滴落过程,提出了以渣铁滞留表征高炉炉缸活性的新方法,并建立了炉缸渣铁滞留率和滞留量模型,定量计算了多变量非线性高炉操作制度关键参数对炉缸活性的影响规律及影响权重。

图5 渣铁滞留率影响因素

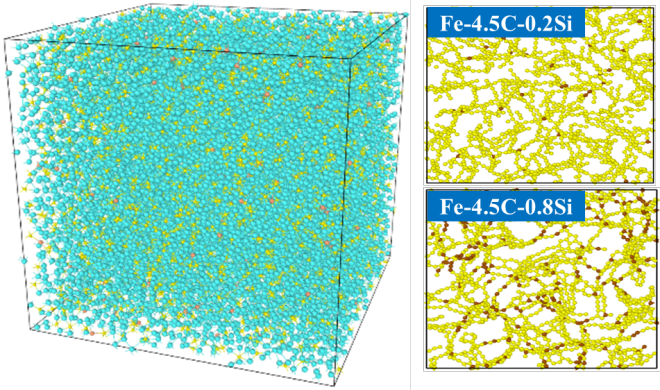

在操作调控方面,项目组开发了包括原燃料粒度及性能管控、高风速大动能、渣铁流动控制及渣铁排放管控的炉缸活跃状况调控的系列技术,促进铁液渗碳,提高铁液碳饱和度,为炉缸自修复奠定基础。在铁焦渗碳方面,通过高温实验和分子动力学模拟,明晰了铁液渗碳路径及铁液组分对铁液渗碳的作用机制,明确促进铁液渗碳的影响因素。即增加焦炭灰分中碱性物质,改善焦炭灰分流动性,增大铁液-焦炭界面的有效接触面积等,提高铁液渗碳速率。适当提高铁液中Si、Ti含量,降低S、Mn、P含量,提高铁液碳饱和度。

图6 铁液组分对铁液渗碳作用机制

(3)高炉炉缸铁液析碳调控技术

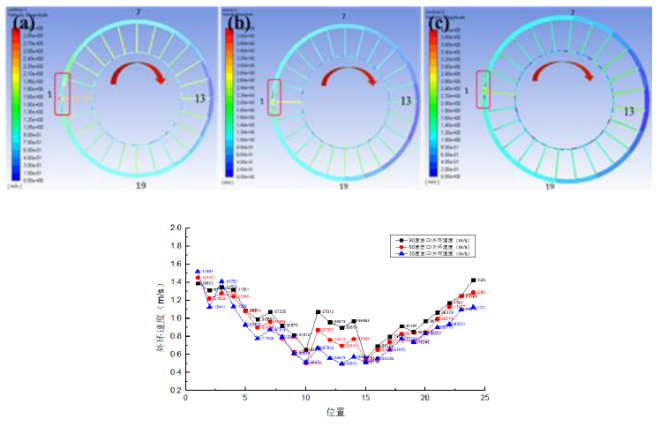

项目组提出了以冷却强度和冷却效率为指标,评价高炉炉缸冷却系统冷却能力的新方法,可有效预防炉缸冷却系统出现核态沸腾和膜态沸腾,并提出解决供水不均匀问题的优化手段。实现了支管冷却水流量偏差从原设计的30%以上降至10%以下,有利于减轻炉缸的周向不均匀侵蚀,促进富石墨碳保护层的周向均匀性形成。

图7 冷却结构优化及水量分配均匀性研究

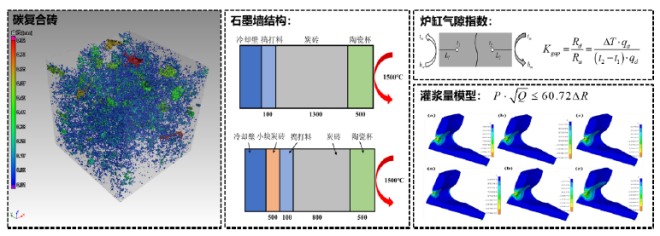

研发了兼具炭砖高导热与陶瓷材料高耐蚀、且利于石墨碳沉积的碳复合耐火材料;同时开发了解决炉缸气隙难题的石墨墙结构及气隙治理优化技术,为石墨碳的析出奠定基础。

图8 冷却结构优化及水量分配均匀性研究

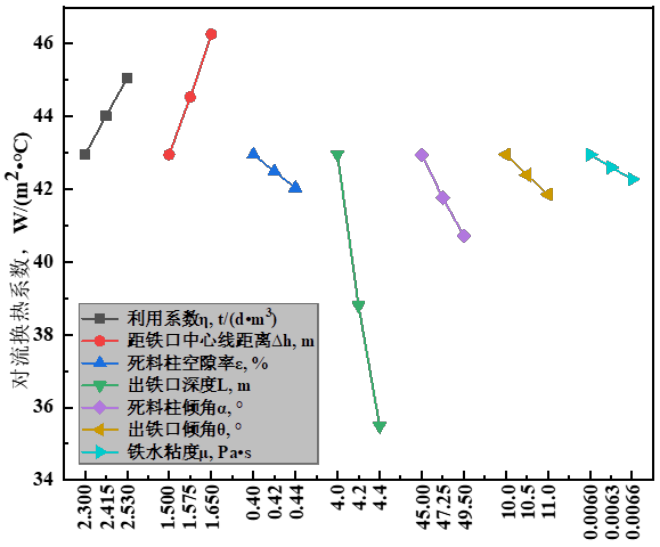

项目组同时提出了一种计算高炉炉缸铁液对流换热系数的新方法,以及铁液对流换热系数与各生产参数的量化关系方程,明晰不同生产参数对炉缸耐材热面温度影响规律及权重,为耐材热面温度控制指明方向。

图9 对流换热系数影响

(4)高炉炉缸保护层三维监控预警平台

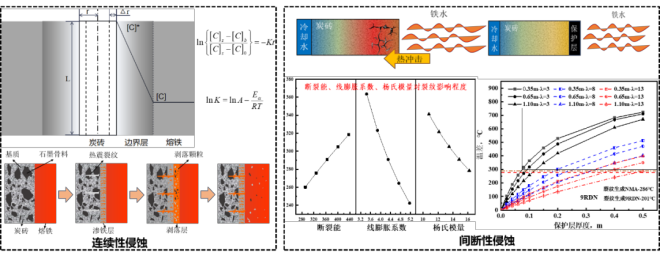

建立了高炉炉缸炭砖连续性侵蚀速率方程,明确温度和碳含量等因素对炭砖侵蚀影响机制;明晰高炉炉缸炭砖间断性侵蚀影响机制,揭示炉缸保护层消蚀及生成对炭砖微裂纹形成影响规律。

图10 炭砖侵蚀机制研究

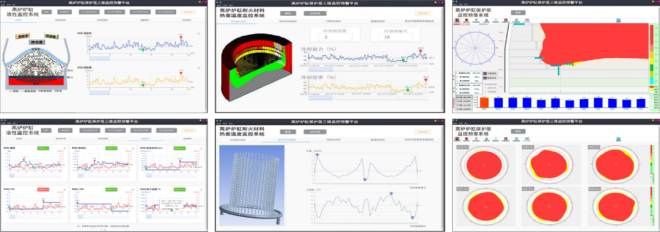

兼顾高炉炉缸设计及高炉操作技术,构建了协同冷却系统、铁液环流、耐材配置三位一体的高炉炉缸保护层三维监控预警平台,平台分为高炉炉缸活性监控、耐火材料热面温度监控、保护层监控预警三大系统,实现高炉炉缸保护层的可视化在线监控及自修复控制。

图11高炉炉缸保护层三维监控预警平台

应用情况与效果

采用石墨碳自修复技术代替传统的低冶强操作等维护技术,保障高炉安全低碳高效稳定运行,部分高炉寿命达到甚至超过15年以上,与传统护炉技术对比,采用石墨碳自修复技术护炉可降低钛矿护炉带来的产量损失、降低燃料比、降低入炉所需的钛矿量,并稳定炉缸侧壁温度长期处于安全温度范围内,有效的保障了高炉的安全长寿运行,给钢铁企业带来了显著的经济效益。目前,已应用于国内10余座高炉,创造效益超过15.2亿元。