今年以来,重庆钢铁轧钢厂紧抓岗位创新创效,紧盯生产难点、痛点,充分发挥职能职责,通过小改小革等举措践行“成本管控没有旁观者”理念,“一点一滴”诠释算账经营的深刻内涵,为该公司降本增效贡献坚实力量。

行车车间:

解决钢丝绳“跳槽”省5.6万元

行车犹如穿梭于钢铁丛林的“空中卫士”,承载着吊运原料、成品的关键使命。长期以来,因设计缺陷与地面吊物歪斜等“顽疾”,钢丝绳跳槽故障频发,不仅打乱生产节奏,更给现场安全带来威胁。

为解决问题,行车车间综合点检班对数十起跳槽事故追根溯源,并精心制作《行车一级点检知识培训教程》,记录了钢丝绳从细微磨损到滑轮的转动异响判断条件,满满“干货”,让员工的点检能力大幅提升。此外,利用现有材料自主研发了钢丝绳防跳槽装置,给钢丝绳穿上了“安全铠甲”,紧紧护住钢丝绳。

一季度,两线钢丝绳更换数据堪称“逆袭”——因磨损超标仅更换7付,较去年同期减少80%,并未发生因跳槽造成报废情况,直接降低物料费用5.6万元。

设备车间:

电机固定机构“固定”省下3.6万元

在厚板热处理生产中,侧刀剪悬臂磁力吊宛如一位不知疲倦的“钢铁搬运工”,高效且精准地完成着钢板搬运任务。然而,其旋转机构的动力传递方式,却与电机的固定装置“相克”,电机固定螺钉极易断裂,发生设备事故,打乱了生产节奏。

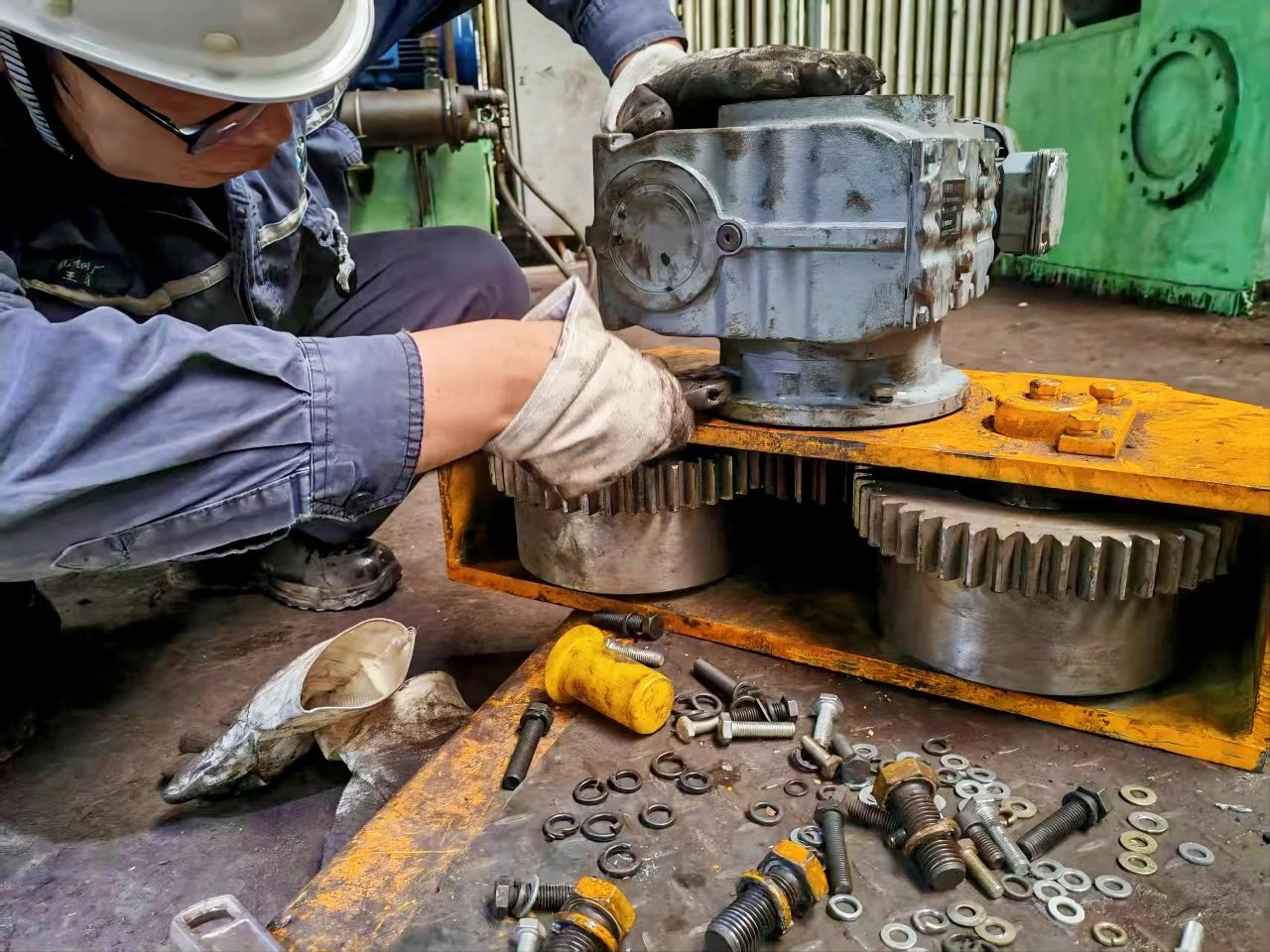

“不能再这样下去了,必须尽快找到解决办法!”班组成员曾科暗暗下定决心,利用停机时间在狭窄的设备间隙仔细查看电机固定装置的每一个细节,最后经过与班组其他成员多次商定探讨确定了方案——原有齿轮座和电机一侧加装三块板连接,对装置进行固定。改造后的电机固定机构犹如给悬臂磁力吊装上了一颗“稳定的心脏”,大幅减少了晃动和螺栓被剪断的风险,为设备的稳定运行奠定了坚实基础,同时节约备件费用约3.6万元。

设备车间:

行程开关“改善”省下3.5万元

热卷产线运输区域西门子行程开关装机45台,由于区域环境原因导致行程开关极易损坏,备件消耗较大。

为弄清楚具体原因,设备车间自动化维护团队决定“对症下药”,通过收集同系列行程开关的下机报废备件进行拆解,保留可利用触点、感应探头、底座螺栓等材料,一步一步测量诊断故障原因,最终确定为探头机械磨损与背板固定支架变形失去支撑作用造成行程开关信号感应异常。随即,团队对故障行程开关的磨损部件进行打磨,对损坏分体机构进行调整更换,恢复“检测功能”。同时根据故障部位对其他行程开关进行提前替换下机检查保养,对易变形固定背板制作钢结构牢固支架替代,今年以来,同比节约新品采购费用约3.5万元。