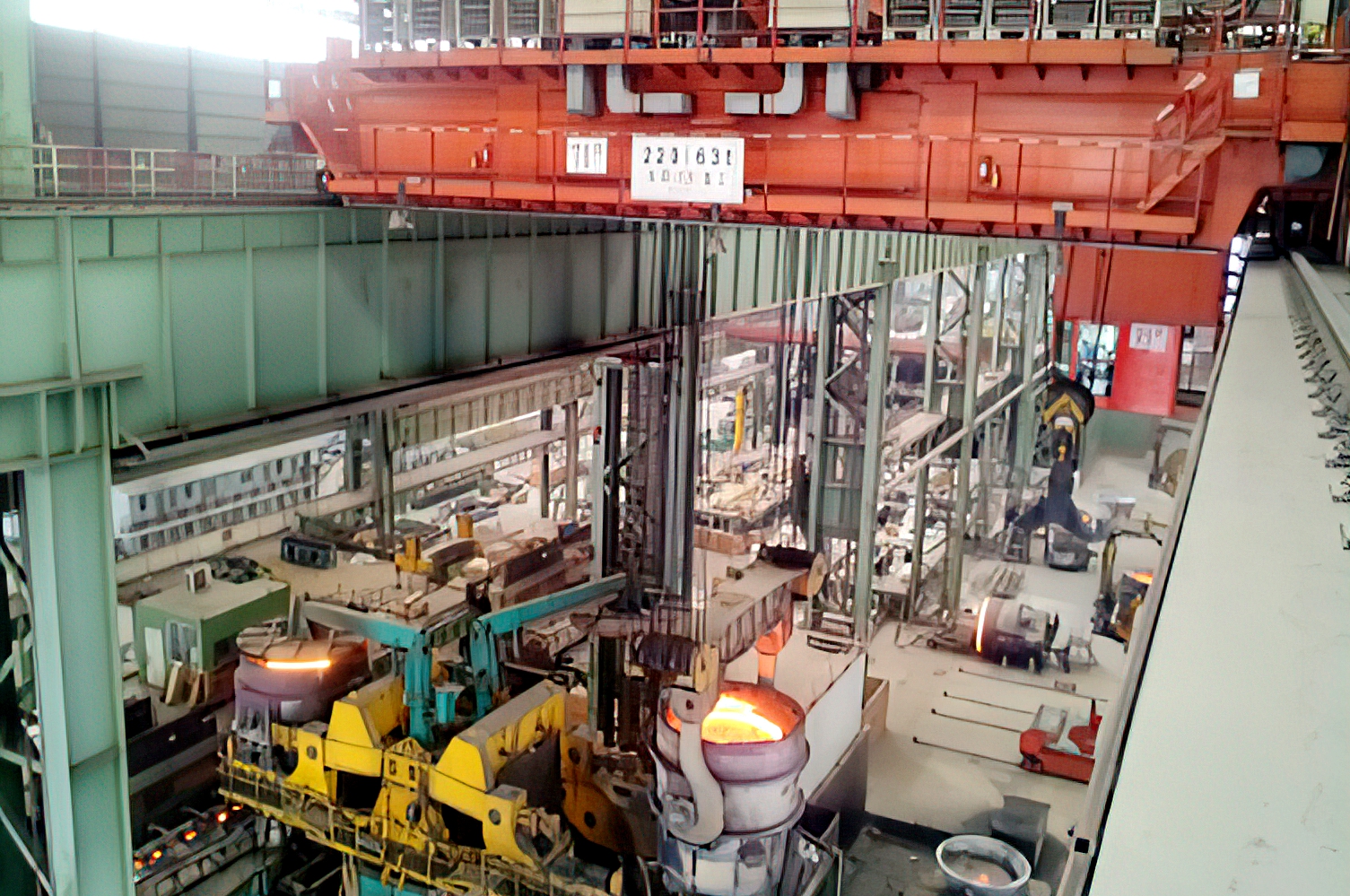

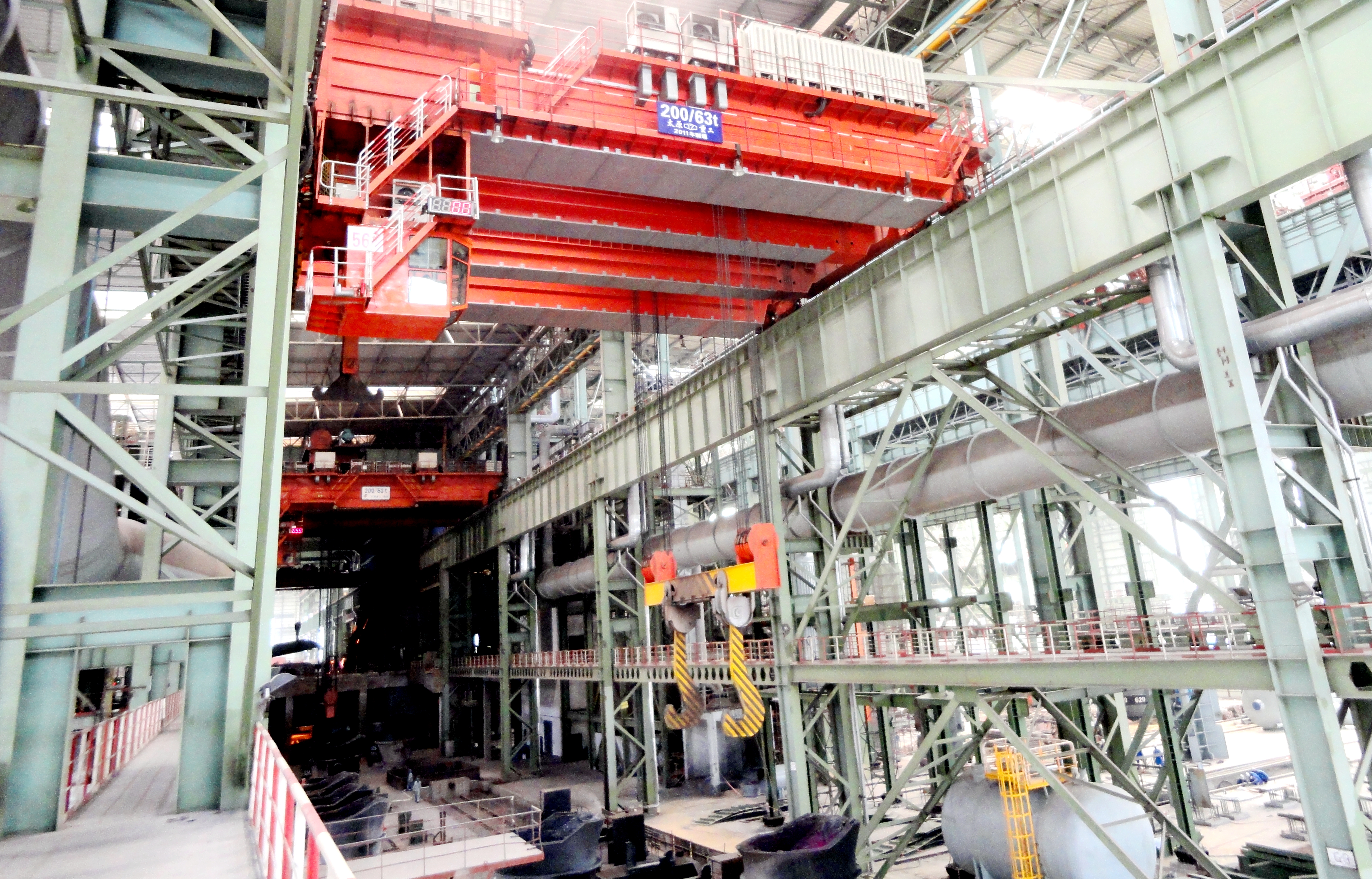

在宝武集团中南股份炼钢厂高温炽热的生产一线,18台吊运高温液态熔融金属的行车如同“钢铁巨人”,肩负着钢铁水转运的重任,是保障炼钢生产物流顺畅的“大动脉”。

早期行车均未配备平衡梁倾斜预警装置,存在“无预警监护”问题,而通过外部采购整套平衡梁倾斜预警系统,每套系统费用较高。为解决这一问题,炼钢厂公辅车间行车区域创新团队以“敢啃硬骨头”的担当,自主研发出平衡梁倾斜预警装置,用智慧与实干交出了一份“安全升级+降本增效”的亮眼答卷。

直面问题:安全与成本双重挑战

吊运高温液态熔融金属行车属一级危险源管控,是炼钢厂生产链中的“高危环节”,平衡梁作为行车承载与平衡的核心部件,其稳定性直接关系到吊运作业的安全系数。

过去,由于缺乏实时监测手段,操作人员只能通过肉眼观察和经验判断平衡梁状态,不仅效率低下,更存在极大的安全盲区。“一旦平衡梁倾斜角度超过安全阈值,几秒钟内就可能发生不可挽回的事故。”行车区域创新团队负责人介绍道。

为解决这一问题,初期曾考虑引入外部成熟的平衡梁倾斜预警系统,全部更换需花费63万元。在当前严峻市场形势下,“每一分钱都要节约”,团队成员们暗下决心,不能让高成本成为安全生产的“拦路虎”,于是一场“自主研发、降本攻坚”的战役就此打响。

创新破局:小元件撬动大安全

“外部系统贵在哪?我们能不能用更简单、更经济的方式实现同样的功能?”带着这样的思考,行车区域创新团队从“原理简化、元件优化、自主加工”三个方向入手,开启了技术攻关。

精准选型,用“小开关”替代“大系统”。团队经过反复试验,摒弃了外部系统复杂的传感器组合与数据处理模块,转而选用成本低廉、响应灵敏的接近感应开关作为核心检测元件。这种开关不仅能实时捕捉平衡梁的微小位移,还具备耐高温、抗干扰的特性,完美适配炼钢厂高温环境。

自制部件,让“土办法”解决“大问题”。针对平衡梁结构特殊、市场无适配支座的难题,团队成员化身“巧匠”,利用车间废旧钢材,自主设计、加工出专用固定支座。支座通过焊接与平衡梁构件牢固连接,既保证了感应开关的安装精度,又省去了定制化外购的高额费用。

优化布线,用“精布局”提升“可靠性”。团队结合行车运行轨迹,重新规划线路走向,采用耐高温线缆与防水接头,将感应开关信号稳定传输至驾驶舱报警终端。“从元件选型到线路固定,每一个细节都反复推敲,光是支座的角度就调整了无数次。”参与研发的技术员笑着说。

成果斐然:改造成本大幅下降

经过3个月的反复试验与优化,首套自主研发的平衡梁倾斜预警装置在钢水跨行车成功投用:当平衡梁倾斜角度超过设定阈值时,驾驶舱立即发出声光报警,响应时间控制在0.5秒以内,灵敏度与可靠性完全达到甚至优于外购系统标准。

更令人振奋的是改造成本的大幅下降,18台行车全部改造完成,累计节省费用超62万元!“以前觉得‘高科技’就得花大钱,现在才明白,创新不是‘买技术’,而是‘造技术’。”行车区域负责人感慨道。

这套平衡梁倾斜预警装置的成功研发,不仅为液态熔融金属吊运加上了“安全双保险”,更探索出一条“小投入、大效益”的技术革新路径,成为炼钢厂公辅车间深化降本增效行动的生动注脚。 (荣树妹 黄伟)