上世纪80年代,彩色涂层板生产技术进入中国。30多年来,伴随中国经济高速发展,彩涂板已广泛应用于建筑、家电、家居、交通、医疗器械等各个领域。然而,传统彩涂板生产工艺是利用辊涂方法将溶剂涂料连续涂敷在金属带材表面,经加热固化形成彩色涂层,这种溶剂彩涂属于污染型生产工艺。

2008年,我国明确提出要大力发展环保型涂料,并出台了多项涂料转型规定,以解决工业发展伴生的环境污染严重影响民生的问题,绿色环保被确定为国家经济工作的重中之重。2020年9月,习近平主席在联合国一般性辩论时提出“碳达峰、碳中和”的宏伟目标,明确了更高质量地可持续发展。按照国家政策导引,涂料行业计划在未来10年大幅削减传统溶剂型涂料的比例,使其所占市场份额由目前的50%锐减至5%。

01 践行绿色初心,对标国际发展

据统计,目前全国有400多条溶剂彩涂生产线,每年共释放50多万吨VOCs(Volatile organic Compounds,挥发性有机化合物)有害气体,若焚烧处理这些有害气体则需要消耗4亿多立方米天然气,向大气排放20多万吨CO2。

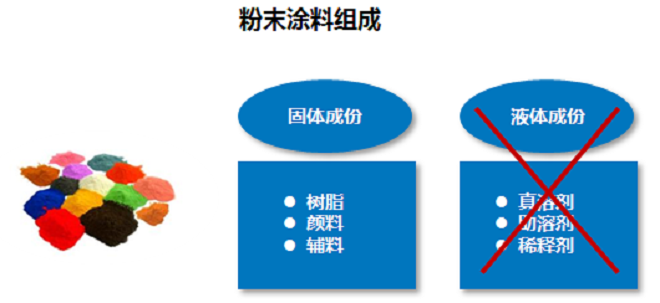

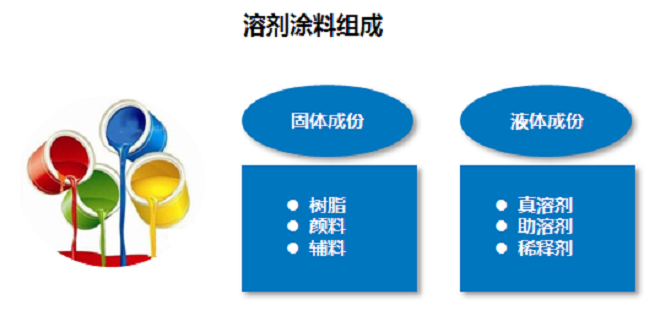

要改变这种沿用了30多年的污染型溶剂彩涂工艺,首先要从涂层介质的原材料入手,将溶剂涂料改为环保型涂料。溶剂涂料所含固体成分仅为55%,其余45%为有机溶剂,这些有机溶剂在涂料的制作合成、运输、储存、稀释搅拌、涂装、固化等过程中释放大量VOCs,对环境造成严重污染。而粉末涂料100%为固体成分,不含溶剂,可彻底杜绝有机溶剂释放的可能性(图1)。因此,与溶剂彩涂相比,粉末彩涂最突出的特点就是绿色环保,采用粉末彩涂技术生产及使用彩涂板能实现VOCs零排放的环保效果。

图1 溶剂涂料与粉末涂料成分对比

粉末彩涂技术起源于法国,1962年法国工程师发现了利用正负电荷相吸的方法将带有高压静电的粉末牢固吸附在钢板表面。在随后的20年时间里,粉末静电喷涂技术发展比较缓慢,始终停留在单件吊挂喷涂、速度2~4米/分钟的低效率生产状态。上世纪70年代,德国、英国、美国、日本等国家相继推出金属卷材粉末喷涂技术,将单件吊挂喷涂工艺提升为连续卷材喷涂,生产效率得到很大提升,但机组速度仍然较低,最高生产速度也仅在30米/分钟左右。

我国粉末彩涂技术长期以来一直滞后于欧美,绝大部分粉末彩涂板生产仍停留在低效率的单件吊挂喷涂状态。2010年后,国内新建的几条金属卷材粉末彩涂机组最高生产速度也仅为10米/分钟,并且只能进行单面喷涂。

02 解决三大难题,创出八大优势

2010年,中冶京诚率先提出金属卷材高速连续粉末彩涂的创新思路,针对严重影响和制约粉末彩涂生产速度及产品质量的关键性、共通性技术难题展开一系列研发工作。历时5年时间,中冶京诚粉末喷涂研发团队开展数千次试验,分析上万件试样,申报几十项专利,研发出了环保型高速连续粉末喷涂生产工艺技术及装备,成功解决了一次着粉率低、固化时间长、背面涂层二次固化产生脆裂三大制约粉末喷涂生产速度的技术难题,创出了八大技术优势:

1.高速:最高喷涂速度可达100米/分钟,远超国内外同类机组30米/分钟的喷涂速度,大大提高粉末彩涂生产线的工作效率。

2.高着粉率:采用自主研发的强放电喷枪配套强输出独立荷电系统,将高压柜输出电流从微安级提升至毫安级,大大增强喷枪与带钢之间的电场强度,大幅提高带钢对粉末的吸附能力,一次着粉率可达80%以上,远超国内外同类机组60%的着粉率,大幅降低了产线的一次性投资和生产运行成本。

3.高均匀性:采用自主研发的高均匀性喷枪配套高精度气控系统,涂层的膜厚偏差可控制在±5um以内,远超彩涂板国家标准,为高端粉末彩涂板的生产提供技术保证。

4.快速固化:创新采用红外辐射固化工艺,不同于热风炉从里(基材)到外(涂层)的热传导方式,红外辐射炉对粉末涂层进行固化时,红外线的热穿透力极强,热传导效率极高,在涂层固化时热量迅速穿透涂层进入基材,涂层与基材几乎同时加热,粉末涂层固化时间从2分钟大幅缩短至30秒以下,显著降低了产线的一次性投资和生产运行成本。

5.双色双面:创新采用先进的双面双色全粉末喷涂工艺,通过对背面涂层进行预热,避免背面涂层二次固化产生脆裂,有效保证背面涂层质量,同时节能降耗,实现真正意义上的环保生产。

6.快速换色技术:采用自动换色冲洗系统,大大缩短供粉回收循环系统的清洗时间。

7.在线质量控制技术:采用自主研发的在线去除包边技术、去除厚边技术、去除积粉、掉粉技术,大大提高涂层的外观质量,为高端粉末彩涂板的生产提供技术保证。

8.高安全性技术:喷涂及供粉回收系统采用多级防火防爆技术,为高安全性生产提供技术保证。

03 三步成功应用,实现输出领跑

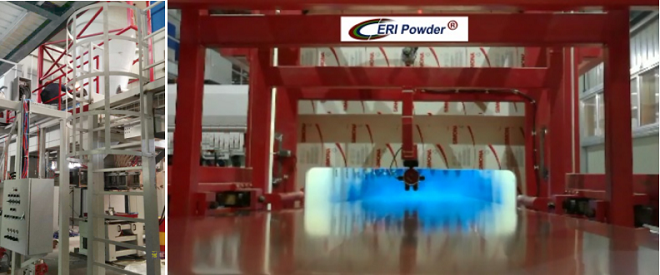

2016年11月,中冶京诚在山东科瑞成功热试国内首条年产10万吨高速连续粉末彩涂机组(图2),实现了VOCs零排放的环保目标,开创了国内高速连续粉末彩涂技术的第一品牌CERIPOWDER®,标志着金属卷材高速连续粉末彩涂技术由实验室阶段正式进入商业化生产阶段。该机组生产线速度高达100米/分钟,远超国外同类机组生产速度,并且拥有完全自主知识产权,填补了国内金属卷材高速连续粉末彩涂技术的空白,被《世界金属导报》评为“2016年世界钢铁工业十大技术要闻”。

图2 山东科瑞粉末彩涂机组

该机组生产的粉末彩涂板各项检验指标均达到国家彩涂板标准(表1),其加工性能(折弯、硬度、柔韧性、耐刮等)优于溶剂彩涂板。同时,由于粉末喷涂可实现厚涂,粉末彩涂板的耐候性能亦优于溶剂彩涂板。

表1 粉末彩涂板性能测试指标

该机组的一次上粉率可达80%以上,过喷的粉末经回收系统回收重新使用,其综合利用率超过98%。剩余的2%废粉,可由粉末生产企业回收,重新加工后再使用,从而真正意义上实现了涂装“三废”零排放,创造出极大的经济效益和社会效益。

2021年8月,中冶京诚在广东三水成功热试国内首条立式高速连续粉末彩涂机组。立式喷涂工艺大大提高了涂层均匀性,减小了涂层厚度偏差,杜绝了积粉、掉粉等问题,更好地保证了涂层外观质量。

2022年7月,中冶京诚与中国电器科学研究院股份有限公司签订阿尔及利亚粉末彩涂机组工艺段设备供货合同,中冶京诚金属卷材高速连续粉末彩涂技术成功走向海外,实现输出领跑。

04 经济效益显著,市场前景广阔

高速连续粉末彩涂机组与溶剂彩涂机组入口段、出口段设备布置及生产成本基本一致,吨钢成本的差别集中体现在工艺段的涂敷及固化上,主要涉及到电力、天然气、涂料、压缩空气、水等几个重要指标。对比年产10万吨彩涂板吨钢涂敷固化段综合成本(钢板厚度为0.35mm),溶剂彩涂吨钢成本约672元,粉末彩涂吨钢成本约623元,两种彩涂工艺成本基本持平。随着粉末涂料生产技术的发展,粉末涂料的生产成本将会进一步大幅降低,粉末彩涂板生产成本还将随之大幅降低。

市场调查显示,欧洲地区彩铝粉末卷板平均价格比溶剂卷板高出30%以上;国内目前已建成的金属卷材粉末彩涂生产线,产品售价亦为可观,粉末彩涂卷板吨钢销售价格比溶剂彩涂卷板高出600至2000元。可见,与溶剂彩涂板相比,粉末彩涂板的售价更高。

低成本、高售价,高速连续粉末彩涂机组必将广获市场青睐。

05 结语

中冶京诚金属卷材高速连续粉末彩涂技术研发团队从项目应用中积累了宝贵的生产经验,日前,已经能够根据客户产品需求和市场定位,灵活选择卧式、立式、立卧结合工艺技术,提供多种定制化服务,以满足高端家电板、高端建材板,以及小家电板、防火门防盗门板等中低端建材板众多产品的质量要求,为客户最大限度降低一次性投资和生产运营成本,提高产线经济效益。

中冶京诚金属卷材高速连续粉末彩涂技术的问世及生产线的成功应用,为彩涂板行业解决VOCs排放问题找到了新办法,为彩涂板转型升级提供了新途径,从引进到输出,以绿色高效实现领跑。