螺纹钢棒材产品一般都采用定尺交货,但在实际生产中,常常产生非定尺棒材,即使在连铸区域采用定重切割,也受限于切割精度以及连铸流口磨损等因素,不能消除非定尺的存在,导致需要在收集区设置专门的工作岗位进行挑拣非定尺工作。同时,收集区的自动投入难以稳定运行。这个难题降低了企业的生产效率。

中冶京诚高速棒线材智能化团队,通过开发车间级智能化应用平台,以边缘数据中心为依托,通过智能化系统,精确预测轧制长度,同时结合倍尺飞剪优化剪切功能和飞剪切尾功能,在保证成材率的前提下,在武钢集团昆明钢铁集团有限公司双高棒智能化项目上国内首创实现了棒材全倍尺上冷床的稳定生产,大幅提升了棒材生产效率及成材率,获得了业主的一致好评。

棒材全倍尺生产技术,根除了棒材生产线收集依赖人工挑拣非定尺的顽疾,解决了在冷剪处非定尺棒材无法自动掉落到废料槽的难题,实现了收集区稳定的全自动化生产,为棒材收集区实现少人化乃至无人化奠定了基础。

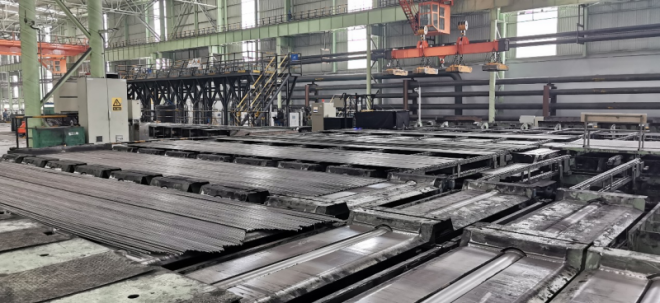

武钢集团昆明钢铁集团有限公司双高棒冷床

武钢集团昆明钢铁集团有限公司双高棒收集区

全倍尺生产控制技术的成功应用是中冶京诚棒线材智能车间技术引领行业发展,取得的又一次突破。近年来,中冶京诚开发了棒线材智能车间整体解决方案,创建了面向棒线材全产线的生产过程数据模型库,构建了高实时、高可用的边缘数据中心,实现了面向车间的智能化应用平台,并以此平台为依托,在先进成熟的自动化系统基础上,应用机器视觉、数据分析、人工智能等先进技术,开发面向生产、操作、控制等全方位的智能应用。各类智能应用以产线关注的核心问题为落脚点,通过可视化的手段,趋势性、因果性的分析,预测性的判断,使生产人员实时深入了解产线状态。通过机理模型与数据分析模型相融合,对自动化系统的参数实时优化和定性定量决策,实现产线的提质增效,取得了可喜的成绩,为企业高质量发展持续赋智赋能。