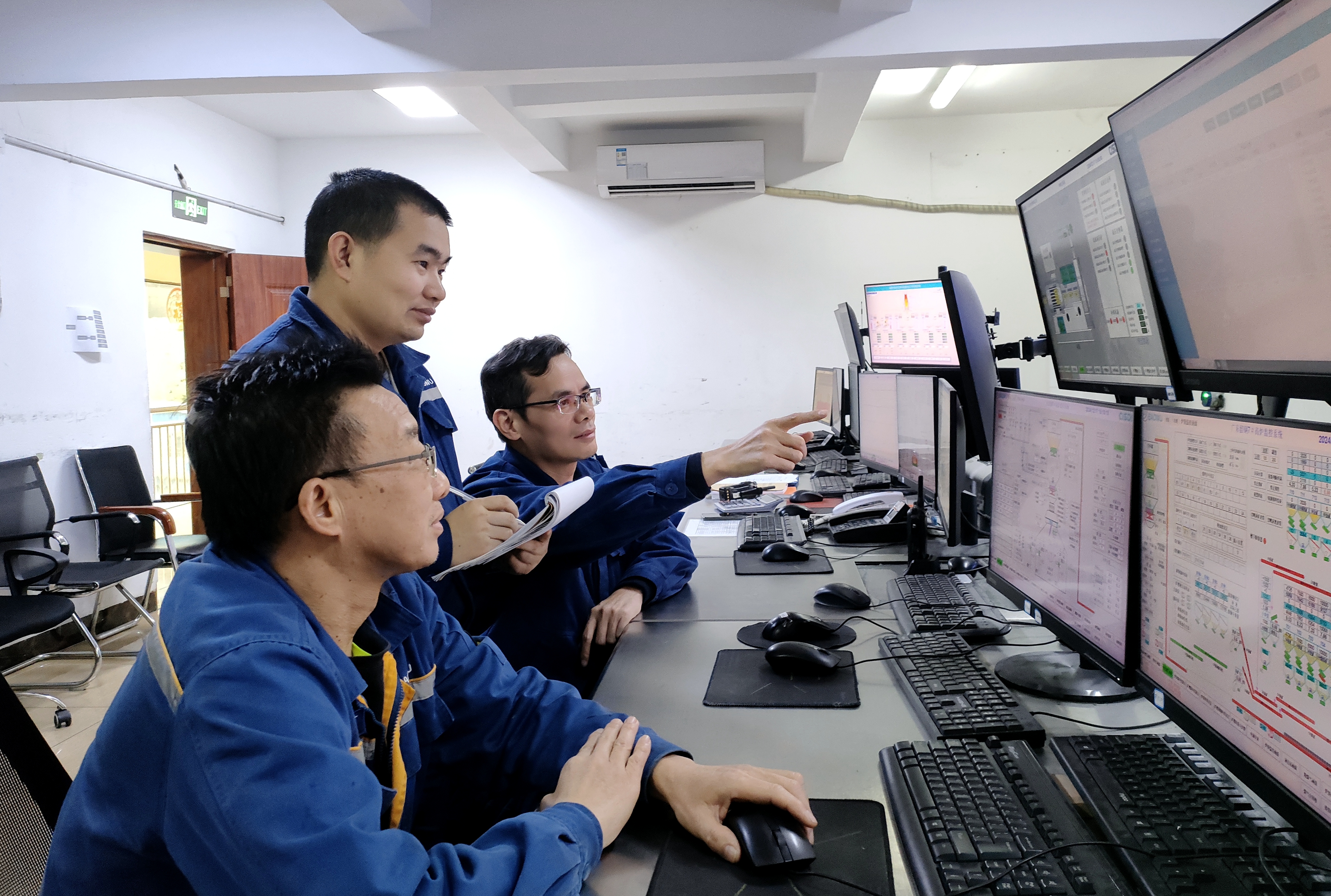

宝武集团中南股份炼铁厂高炉车间7号高炉区域积极响应该公司“活下去,好起来”工作要求,以技术创新为驱动,在除尘风机调频模式优化方面开展了深入探索,取得了显著的节能增效成果。

挑战:定频运行,电耗居高不下

此前,7号高炉炉前除尘风机采用定频设备,两台功率为2800千瓦的风机分别以45赫兹和40赫兹的固定频率运行。这种运行模式致使7号高炉区域去年上半年平均日耗电量高达952476千瓦时,电耗成本成为制约生产成本降低的重要因素。面对这一困境,7号高炉团队深知必须通过技术创新与精细管理寻求突破,以实现提升效率、降低成本的目标。

策略:动态调频,精准调控

为改变电耗过高的现状,7号高炉团队充分发挥集体智慧,大胆推行炉前除尘风机频率动态调整策略。根据炉前铁口工作状态的变化,制定了精细的调频方案。在铁口刚打开时,考虑到可能出现的小喷溅现象,两台风机仍保持45赫兹与40赫兹的较高频率,以确保除尘效果,防止粉尘外扬。而当开口3分钟至20分钟后,若铁口趋于稳定且无喷溅情况,团队根据不同铁口位置制定了精细的调整方案,南边 2、3号铁口将风机调整为40赫兹与30赫兹运行,北边1号铁口则调整为40赫兹与25赫兹运行,这一举措在保障基本除尘需求的同时,有效降低了设备运行功率。此外,当铁口来风前期小吹时,岗位人员迅速将风机频率上调至45赫兹与40赫兹,及时避免铁口冒烟,在环保要求与节电目标之间找到精准的平衡点。

成果:节电显著,效益可观

通过灵活精准的调控措施,7号高炉区域在满足炉前除尘严格要求、杜绝铁口冒烟和防止环保事故发生的前提下,成功实现了节电降本,去年下半年平均日耗电量大幅下降至921831千瓦时,相较于上半年,平均日耗电量减少了30645千瓦时。按照此节电效果推算,年化节电效益539万元。这一成果不仅显著降低了企业的生产成本,还为同行在节能降耗技术创新与精细化管理方面提供了的借鉴经验,引领行业在绿色发展、高效运营的道路上不断探索前行。(黄冬芬 陈胜)