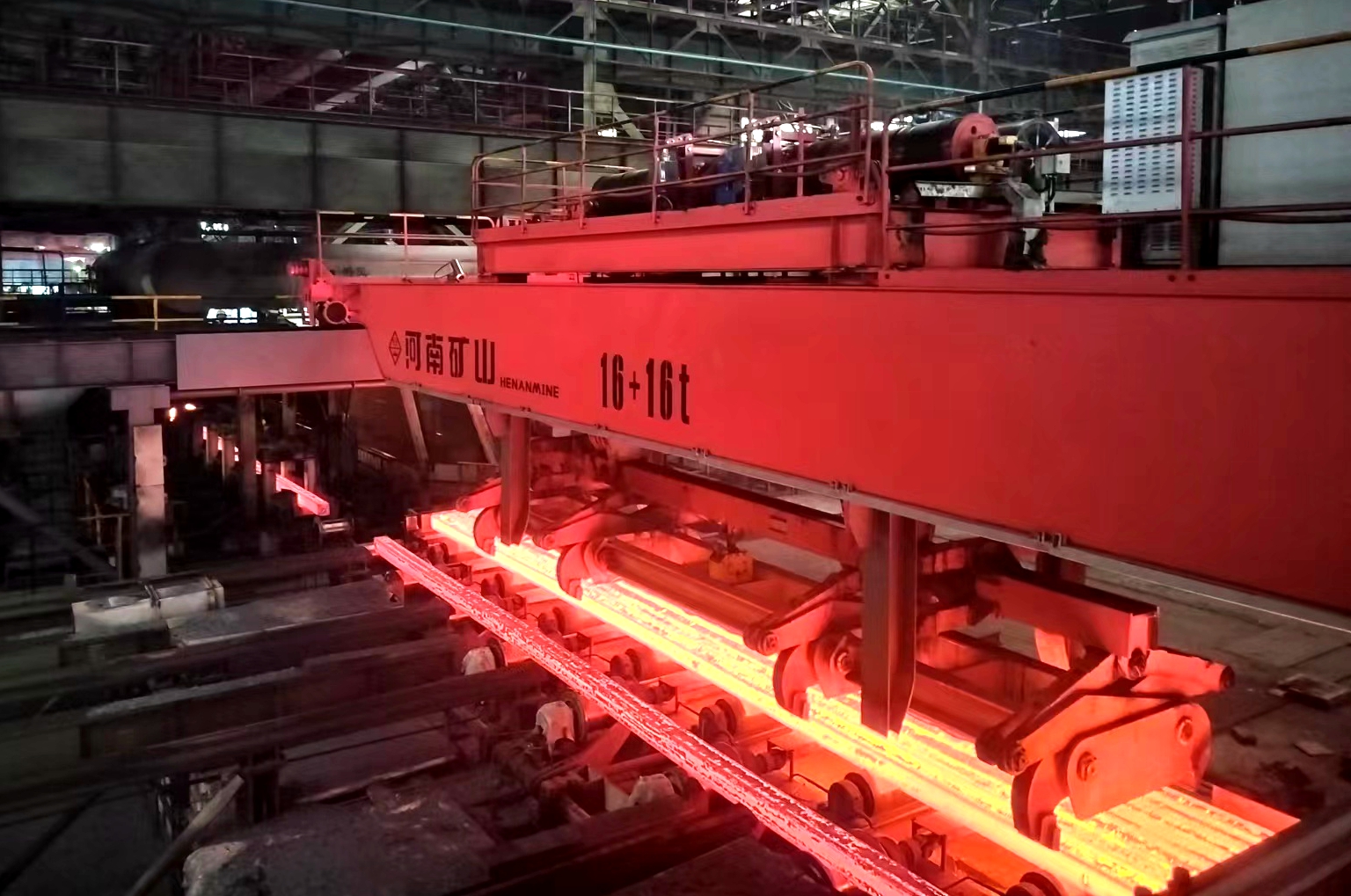

面对严峻的市场形势,宝武集团中南股份轧材厂棒材车间棒三线把压力转化为动力,以节能降耗为抓手,紧盯降本目标,深化精细化管理,持续推进降耗攻关,向极致能耗要效益。5月份,棒三线以煤气单耗0.088GJ/t、工序能耗7.075kgce/t创下历史最优纪录,实现工序能耗降本123万元。

加热炉里“抠”效益,细节管控见真章

棒三线加热组从细微处着手,多措并举优化加热炉运行效率。一是通过精心维护直送设备,有效提升钢坯入炉温度,减少能源消耗;二是在保证坯料质量的前提下,反复试验,精准调控钢坯出炉温度,力求每一度热量都物尽其用;三是操作人员实时监控燃烧状态,调整空燃比,确保炉膛始终处于热效率最优状态。一系列有效措施实施后,入炉温度提升至845.64℃,热装率95.446%,为实现煤耗破纪录打下坚实的基础。

精心组织强协同,稳定高效双提升

面对品种订单、设备检修、人员紧张三重压力,棒三线生产班化压力为动力,精心组织生产,在每次品种钢轧制时,开轧班组会把轧制参数和数据分享至其他三个横班,使得品种钢调试时间由原来20分钟减少至10分钟,如下个规格需要轧制品种钢的情况下,班组会在改规格时优先把品种钢所需的穿水管更换好,缩短品种钢更换时长。5月在完成月度产量15.8万吨的情况下,品种材完成1.98万吨,同比去年提升了20.9%,实现品种材生产效率提升。除此之外,改规格检修前,产线合理安排好加班人员及当班人员工作量,准备班班组协同维检进行设备维护检修,协调好天车的使用分配,减少等天车抢天车的情况。改规格检修时间从原来3-4小时缩短至2小时,当月综合作业率提升至90.23%,设备运行效率持续攀升。

小改小革破难题,技术赋能稳根基

预穿水系统采用大规格单管模式后,流量显著提升,轧制低温钢时精轧温度控制更加稳定,不仅减少了温度波动对产品质量的潜在影响,更大幅降低了为补偿波动而产生的额外电耗。同时,针对活套气缸的创新性改造——将起套位置精准调整至中间,有效避免了因漏气或单边故障导致的张力失衡现象,新活套底座运行平稳可靠,减少了因设备不稳定造成的能源损耗,为持续降低工序能耗提供了坚实的技术保障。(李丽莹 王少玲 林乐乐)