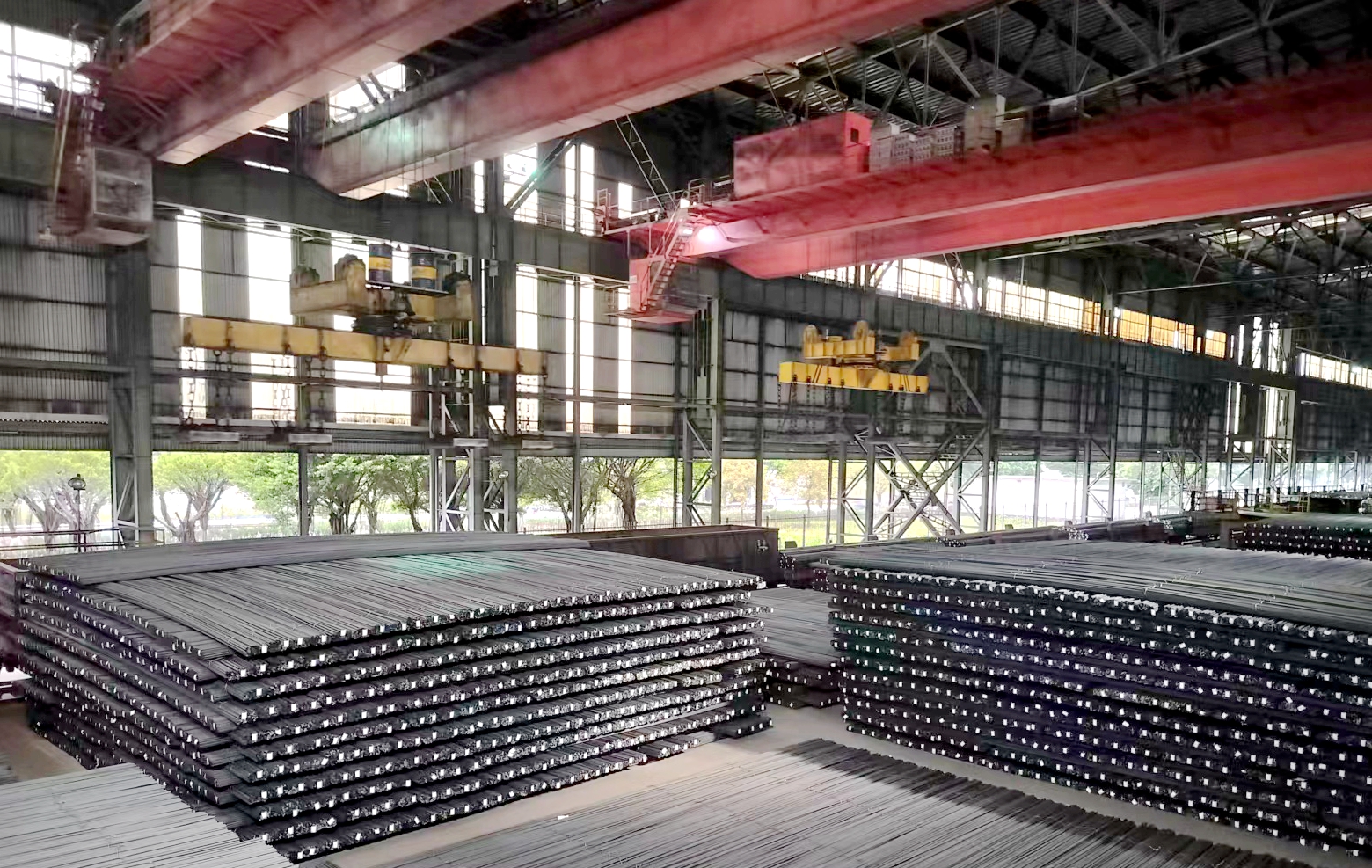

7月份以来,宝武集团中南股份轧材厂棒三线以满格的战斗力按下生产“快进键”,在高温与高强度生产的双重考验下,抢抓市场机遇,主动作为,以“极致效率、极致能耗”为目标,以精细化的管理为抓手,推动各项指标取得新突破,实现三季度“开门红”。

破瓶颈、缩时间,生产效能再提升

为实现效率最大化,棒三线从流程优化、技术攻关、高效协同三方面精准发力,通过精密部署各岗位协同,工艺换辊槽时间由20分钟缩减到10分钟,改规格检修从平均3小时缩短到2小时。针对品种材轧制效率低的瓶颈,技术团队经过持续攻关与改进,产能均达到了常规材90%以上的效率,打破了长期制约产能的“卡脖子”难题。在轧制28—40大规格时,原12#电机因转速过高自动降速影响生产节奏,团队通过电机适配调整,将其改至9#、10#电机使用,线速度显著提升,机时产量增加5支/小时,产能得到最大限度释放。为配合营销规格品种需要,换规格次数由原来的7次增加到9次,棒三线追求极致效率,在时间的节约与效率的提升下,7月生产攀上新高峰。

抠细节、降损耗,核心指标齐进步

围绕成材率、作业率、负偏差三大核心指标,棒三线从细节入手深耕增效,针对大规格轧制时3#飞剪切头偏长,改短又容易带头堆钢的问题,技术团队组织进行改良,将3#剪压头装置由直线改为L形,再调整剪切长度,使每支坯切废降低了4公斤,实重成材率提升了0.15%,同时解决堆钢问题,作业率92.10%创历史最优水平。在负偏差控制方面,棒三线以提升窄带化控制水平为方向,通过优化改善轧辊冷却与精轧料型,形成一套标准化调整与控制方法,推动负偏差控制命中率稳步提升,为成本管控筑牢坚实基础。

精细算、控消耗,工序能耗创新低

在追求“极致能耗”的道路上,棒三线精细计算、严控消耗,利用检修时间对各压缩空气漏气点进行处理,减少压缩空气用量,降低能源浪费;利用改规格或定修时间有计划消化冷坯,降低冷坯入炉对煤气单耗的影响;同时,将生产及检修安排和炼钢连铸机同步,提高钢坯入炉温度;均衡粗轧各主轧机压下量,钢坯出炉温度小幅下降5-10℃。经过一系列的精准施策,7月份棒三线工序能耗以6.00kgce/t,打破2025年6月6.553kgce/t最优纪录,助力节能降耗再上新的台阶。

接下来,棒三线将以三季度“开门红”的强劲势头,持续深化算账经营,精益管理,加速创新创效,进一步最细做优各项生产指标,向着更高效率、更低能耗、更优质量全力冲刺,为公司产品转型升级发展再立新功。(李丽莹)