刘成 于洋 朱涛

在热轧工艺中,因为氧化反应的缘故,在加热炉内以及轧制机组和机架上的半成品表面会形成氧化铁皮。除鳞水和冷却水会冲洗掉钢表面的氧化铁皮,并将其冲入热轧生产线下面的水槽内。水携带着氧化铁皮颗粒,高速流经水槽注入开放的氧化铁皮坑内,水在此处减速并变得平静,氧化铁皮颗粒在重力作用下沉积于坑底。

由于轴承与液压机内润滑油/油脂的泄漏和/或含油流体喷向精轧工作辊,废水通常油性很大。废水中的油易黏附并污染氧化铁皮颗粒。尤其在氧化铁皮坑中,氧化铁皮颗粒下沉,油滴漂浮,逆流运动为油滴覆盖氧化铁皮颗粒提供了机会。另外,油会浮起并在氧化铁皮坑内的废水表面上形成油斑。当氧化铁皮被回收并经过油斑时,会受到严重污染。

热轧废水是氧化铁皮、油和水的混合物。在炼铁和炼钢过程中,将这些成分彻底地相互分离,使其可以循环利用。清洁的氧化铁皮在烧结矿生产中,可以替代铁矿石和其他高成本铁料;洁净的水在热轧工艺中可以替代河/湖水作为除鳞水、冷却水或水槽补给水;清洁的油在炼铁和炼钢工艺中则可以替代外购的燃油。如果这些部分各自都能以较高的纯度加以回收,便能保证它们的可回收性,并实现绿色零废物的热轧生产。

最近,安塞乐米塔尔热轧厂研究人员完成了在安塞乐米塔尔的热轧机上使用连续动力分离器,将氧化铁皮从快速流动的水槽废水中进行分离的工业试验。从粗轧机水槽内将粗轧机废水的一股支流(~1%)抽入旋风式切向动力分离器中。废水中的氧化铁皮颗粒沉降到分离器底部,而经过处理的水上升到分离器的顶部。沉降下来的氧化铁皮颗粒与水一起进入分级机,并通过螺旋输送机被不断抽取、脱水并排出。在试验期间,从各个位置采集氧化铁皮样品和水样,以便随后进行分析。

方 法

热轧机上的氧化铁皮、水和油的原有回收操作:

参与此次研究的热轧机生产汽车用热轧钢卷。板坯在加热炉内再加热,然后排出到轧机上。加热后的板坯经高压水除鳞后,由粗轧机轧辊轧制。钢材向前移动,经过剪切和进一步除鳞,最后由精轧机轧辊轧制成成品。

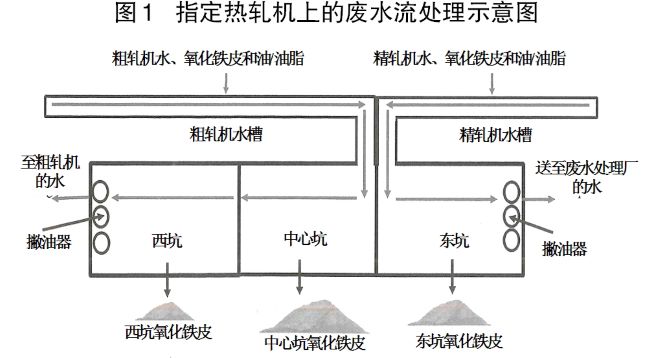

在热轧过程中,需用大量的冷却水来冷却钢并保护轧制设备。冷却水和除鳞水携带氧化铁皮注入地下约8 m的水槽中。图1是热轧机上的废水流处理示意图。该热轧机有两个水槽,分别是粗轧水槽和精轧水槽。除鳞水和粗轧机冷却水流入粗轧机水槽,而精轧机冷却水则流入精轧机水槽。粗轧水槽内的水首先进入中心坑,然后继续流向西坑。粗轧机水槽水中的氧化铁皮颗粒沉降于中心坑和西坑内。粗轧机的水被脱脂以便油脂回收利用后,又作为冷却水的一部分直接循环回到轧机内。精轧机的水流入东坑,氧化铁皮颗粒沉积于此。精轧机废水经撇油回收后被抽入废水处理厂,在此处与其他废水合并处理。废水处理厂生产出清洁的水、油和油性污泥。

用安装在行车上的抓斗回收坑内沉积的氧化铁皮,中心坑和东坑每周两次,而西坑则每周一次。均匀地挖坑,并将氧化铁皮置于堤上进行脱水后再重新安置。

相关研究与认识:

早期对氧化铁皮的研究着重于其油浓度。在研究期间,每当挖坑时,都会收集并分析氧化铁皮的代表样本。2010年的研究历时约7个月,2011年的研究为期1个月左右。前者是为了了解问题所在,后者则是通过增加挖掘频率来评估在氧化铁皮质量方面的影响。

研究表明,氧化铁皮的油浓度变化很大,并且可能受很多因素的影响。在许多情况下,氧化铁皮的油浓度高于公司内耗的阈值(0.15%)。另外,仅仅改善氧化铁皮坑操作似乎对生产清洁的氧化铁皮没有什么效果。

在工艺进程中将氧化铁皮从油内分离是以先前推导的相关公式为基础。

在参与此次研究的热轧设备中,水槽水流动很快,以至于氧化铁皮颗粒在水槽中的总停留时间只有几分钟。但是,氧化铁皮颗粒在氧化铁皮坑中停留至少30h~40h。此外,与氧化铁皮坑中缓慢流动的废水相比,水槽中的湍流废水对氧化铁皮颗粒的油浓度降低更为不利。因此,根据公式推断,从水槽水中捕集的氧化铁皮肯定比从氧化铁皮坑内回收的氧化铁皮要清洁得多。

试验装置的布局:

将切向动力分离器放置在西坑附近的地面上,分离器的进水口与软管相连,该软管与粗轧机水槽中部的古德温(Godwin)潜水泵连接在一起。泵由柴油动力装置推动的液压油驱动,通过改变动力装置的转速来调节进水流速。在分离器的进水管上安装了一个捆绑式流量计。进水管上有一个采样阀以便采样。来自分离器的废水被排入西坑。

一些带有氧化铁皮和油/油脂的粗轧机水槽废水被抽入动力分离器。废水切向进入分离器,氧化铁皮颗粒因切向力和重力,从水和油中分离出来。分离出的氧化铁皮颗粒沉积到分离器底部,与水一起流入分级室,并由分级机不断去除。与此同时,氧化铁皮被脱水。

粗轧水槽中的废水流速约为6000m3/h,泵至动力分离器的废水支流约为60m3/h。因此,该试验对粗轧机水槽中的废水流影响不大。

取样:

每次试验持续不停进行4h。每隔15min取一次流入废水的样品和处理后流出废水的样品。对于每个试验,都会保存流入废水、流出废水和分离出的氧化铁皮的复合样品,以作预备和后续分析用。从堤上堆积的氧化铁皮中取样。从冷却水喷嘴前的管中抽取0.189m3的循环水(西坑废水)样品。总共进行了四次试验,其中分离器氧化铁皮是指通过动力分离器从废水中分离出的氧化铁皮,而坑内氧化铁皮是指用抓斗从氧化铁皮坑内回收的氧化铁皮。

样本处理:

将水样称重并倾析。从水样中分离出的悬浮固体被称量并分析油和颗粒尺寸分布。根据样品总重量和倾析的固体重量,计算出水样中的悬浮固体浓度。分析氧化铁皮样品中的油和颗粒尺寸分布,对颗粒尺寸分布进行筛分分析。根据入水和出水中的固体浓度,计算出分离率。

结果与讨论

氧化铁皮样品中的油浓度:

氧化铁皮样本中的油浓度结果表明,分离器氧化铁皮中的油浓度随分离器中废水流量的增加而降低,一旦废水流入量超过43m3/h左右,分离器氧化铁皮中的油浓度便可忽略不计。

分离器氧化铁皮样品的尺寸分布结果表明,在低流速下,水中的大颗粒更少。分离器氧化铁皮样品在较高流速下细粒更少的另一个原因,可能是因为停留时间较短而降低了细小氧化铁皮颗粒的分离率。

氧化铁皮样品中<0.106mm部分的质量百分比被用作氧化铁皮样品中细粒量的指标。油浓度和细粒指标之间有很强的关联性。因此,在最小流速以上进行分离器操作至关重要。如此,大的氧化铁皮颗粒就不会沉积在管道内,而分离出来的氧化铁皮也将变得干净。

分离器产生的氧化铁皮比从坑内回收的轧机氧化铁皮更清洁。坑内氧化铁皮样品中的油浓度与相应的分离器氧化铁皮样品中的油浓度之比大于5。因此,试验证明,从快速流动的水槽水中分离出氧化铁皮便可生产出更清洁的氧化铁皮。

经处理水内的总悬浮固体浓度:

处理过后的水,其样品中总悬浮固体的浓度结果表明,与原有的循环水相比,经分离器处理后的水更为洁净,分离器流出废水中的总悬浮固体比原有循环水少三分之二左右。分离器流出废水之所以更加干净,是因为分离器可以捕集更多的细小固体,而抓斗却无法抓取非常细小的氧化铁皮颗粒。常规的氧化铁皮坑沉降——机械回收,不能有效地从水中分离出细小的氧化铁皮颗粒。

分离率:

动力分离器和坑(中心坑+西坑)之间的分离率结果表明,动力分离器的分离率比中心坑和西坑的总和高出20%。

此外,进水的流速和固体浓度对分离率也有影响。较高的流速意味着停留时间较少,因此分离率更低。从直观上来看,固体浓度较高时,分离率也相应更高。

新技术带来的益处:

试验结果表明,在工艺进程中将氧化铁皮从水槽水中分离可生产出几近无油的更清洁的氧化铁皮以及更洁净的循环水,该水中的悬浮固体浓度是原有循环水的三分之一。开发的这种新技术还可以带来许多其他益处。

首先,工艺内分离的氧化铁皮始终可回收利用。现有氧化铁皮再循环利用的主要障碍是氧化铁皮中的油。就铁矿石烧结中的氧化铁皮回收而言,针对以使用铁矿石作为高炉主要原料的综合钢铁公司,氧化铁皮的基准油限值为0.5%。安塞乐米塔尔美国公司用于烧结的氧化铁皮油限为0.15%,远高于基准极限。

工艺内分离氧化铁皮可以满足公司的油限标准,而坑内氧化铁皮样品大多超过了极限值。因此,通过实施工艺内分离技术,参与此次研究的工厂可以安全地回收所有氧化铁皮,而不会出现排放违规、产品损坏和设备故障等问题。因无需公开回购高价铁料,具有显著的成本优势。

其次,悬浮物较少且更为干净的循环水能防止管道和喷嘴堵塞,这将减少设备停机时间和维护成本,并确保设备的高效性。

第三,更清洁的氧化铁皮意味水中将残留更多的油。结果便是撇油器能从废水中回收更多的油,而额外回收的油能替代更多的外购燃油。

新技术在分离器氧化铁皮上达到了86.45%的分离率和0.04%的油浓度。假设年产400万吨的成品钢卷,如果采用新技术,每年可以多回收1200吨左右的油。

第四,高效的分离说明可以生产出更多可回收的清洁氧化铁皮,而且废水处理厂产生的油性污泥也会更少。采用现有的操作实践,氧化铁皮总量中有41.55%变为油性污泥,但采用新技术后,可降至13.55%。工艺中分离操作的优化可能会进一步降低油性污泥的产生率。因此,工艺内分离技术可以实现近零废物热轧生产。

最后,由于进入废水处理厂的固体和油较少,废水处理成本得以显著降低。

结 语

使用动力分离器从水槽废水支流中分离氧化铁皮的工业试验,分离出的几近无油的氧化铁皮油浓度约为坑内回收的氧化铁皮五分之一。经处理废水中含有的悬浮物比坑内废水的少三分之二。就从废水中分离氧化铁皮的效率而言,新技术的效率要比在坑内沉积并用抓斗回收氧化铁皮的现有操作高出20%以上。运用新技术将生产出更清洁的氧化铁皮、更洁净的循环水、回收更多废油并大大减少油性氧化铁皮污泥。除了用于钢铁生产,该技术还可用于其他工业领域。