中国冶金报 中国钢铁新闻网

记者 陶海银 通讯员 周小波 报道

钢铁行业是我国国民经济的支柱性产业,是关系国计民生的基础性行业,也是我国碳排放量最高的制造业,如何以最低的资源、能源消耗,以最低的环境、生态负荷,换取最高的转换效率和劳动生产率,提供足够数量且质量优良的高性能钢铁产品,是每个钢铁生态圈企业义不容辞的责任。

中冶赛迪旗下核心子公司重庆赛迪热工环保工程技术有限公司(以下简称赛迪热工环保)作为连接应用科学与产业实践的工程技术公司,在钢铁行业清洁生产、超低排放领域形成了以综合防治、高效低耗、环境相容等为核心的分析方法和理论体系,众多成果处于行业领先水平。同时,该公司深耕冶金工艺及系统创新,实现了一系列冶金行业领先的重大绿色技术创新,并在工程实践中得到应用,助力了钢铁行业高质量发展。

焦炉高效余热回收及发电机组:助力钢铁企业能源清洁低碳高效利用

今年4月,国家能源局、科学技术部印发了《“十四五”能源领域科技创新规划》(以下简称《规划》)。《规划》提出了“十四五”时期能源科技创新的总体目标为:能源领域现存的主要短板技术装备基本实现突破;前瞻性、颠覆性能源技术快速问世,新业态、新模式持续涌现,形成一批能源长板技术新优势;适应高质量发展要求的能源科技创新体系进一步健全;能源科技创新有力支撑引领能源产业高质量发展。

推动能源转型,构建清洁低碳、安全高效的能源体系,事关经济社会安全运行、长远发展,是实现高质量发展、可持续发展的必由之路。作为节能环保公司,赛迪热工环保致力于冶金节能技术的研究和开发,在烧结、焦化、炼钢和轧钢等单元余热回收及发电领域跻身前列。近年来,赛迪热工环保积极响应国家“双碳”和“清洁生产”政策的号召,潜心打造焦化单元余热深度回收系列产品,为客户挖掘潜在价值。

针对热回收焦炉余热锅炉单体容量小、数量多的特点,赛迪热工环保自主开发并应用的“多炉-机耦合发电”技术将焦炉烟气余热锅炉产汽和干熄焦余热锅炉产汽融入高效发电机群,通过机炉协同管理和优化,大幅提高机组效率和环保指标,成为焦化行业实现节能降耗和可持续发展的最佳选择。

以年产200万吨的清洁型热回收焦炉为例,吨焦发电能力可达1050千瓦时~1250千瓦时,全年可实现外送上网电量超过20亿千瓦时;蒸汽母管实时动态管理,不断优化机-炉出力比例;锅炉配置长寿命管理方案,在全年不停炉的基础上控制排烟指标变化不超过10℃/100Pa;尾部针对高湿度烟气配置以CFB半干法脱硫除尘为核心的处理工艺,可全面实现焦炉烟气超低排放和废水零排放。

赛迪热工环保将进一步聚焦全流程、全生命周期的冶金余热回收及高效利用解决方案,围绕生产工艺单元不断总结优化,助力钢铁企业实现低碳转型发展。

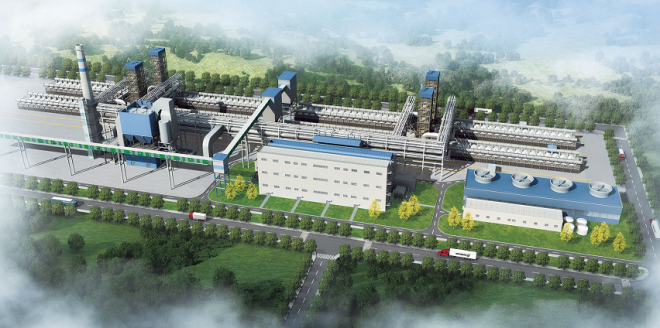

图为由赛迪热工环保总承包的越南和发能源有限公司热回收焦炉余热发电工程。

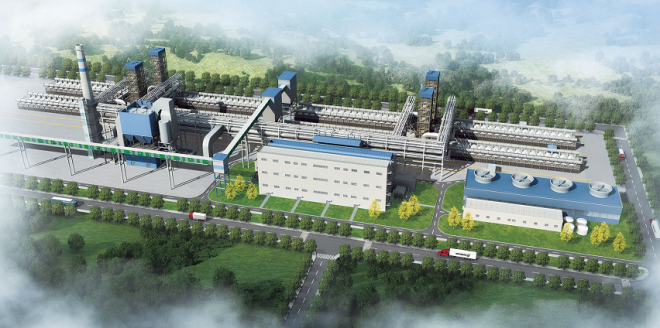

由赛迪热工环保承建的河南安钢周口钢铁有限责任公司热回收炼焦配套余热发电项目,包括新建8×80t/h高温超高压热回收焦炉余热锅炉+3×60t/h高温超高压干熄焦余热锅炉+4×65MW中间一次再热汽轮发电机组及配套设施,年供电量将超过16.25亿千瓦时,年减排CO2将超50万吨。该项目采用活性炭脱硫脱硝一体化工艺,排放可稳定达到超低排放标准;工艺单元采用集中控制,将焦炉、干熄焦、余热发电与脱硫脱硝等同时纳入一体化智能操控中心,可实现协同生产操作,具有良好的示范效应。

图为由赛迪热工环保承建的河南安钢周口钢铁有限责任公司热回收炼焦配套余热发电工程效果图。

由赛迪热工环保总承包的越南和发能源股份公司1×50MW高温超高压发电工程,采用赛迪热工环保研发的“焦电耦合煤气联产发电系统”核心技术,将热回收焦炉余热资源与全厂富余煤气资源进行耦合发电,是越南钢铁企业首套高温超高压带再热余热发电机组,其较业主现有的发电机组效率提高40%以上,深受业主好评。该项目采用CFB(循环流化床)半干法脱硫除尘工艺,排放可稳定达到越南当地超低排放标准。

图为由赛迪热工环保总承包的台塑河静钢铁兴业责任有限公司干熄焦工程发电项目。

由赛迪热工环保总承包的台塑河静钢铁兴业责任有限公司200t/h干熄焦工程发电项目,包括新建2×200t/h干熄焦装置,配套设置2×36MW汽轮发电机组;采用一系列先进技术,吨焦发电量较常规提高15%以上,达到180千瓦时/吨焦,指标世界领先;同时,该项目设置100%FCB(Fast Cut Back)旁路,可在全厂停电状态下,实现黑启动功能。该项目获得了2020年度冶金建设行业工程设计优秀成果奖二等奖。

烟气脱硫脱硝超低排放技术:助力钢铁企业实现超净排放

为削减主要大气污染物排放量,促进环境空气质量持续改善,生态环境部等五部门发布了《关于推进实施钢铁行业超低排放的意见》,明确规定了排放烟气中SO2和NOX的超低排放指标限值。随着环保政策的日趋严格,钢铁企业迫切需要稳定可靠、经济技术可行的烟气超净排放技术指导其完成绿色升级。

赛迪热工环保作为冶金建设“国家队”中冶赛迪的核心子公司,拥有国内领先的钢铁行业大气污染治理超低排放产品与技术,构建了涵盖冶金全流程的源头减排、过程控制和末端治理一体化的大气污染防治技术体系。在脱硫脱硝技术方面,赛迪热工环保基于“多污染物协同控制”和“全过程耦合”的技术理念,综合考虑钢铁企业生产工序及烟气特性,灵活采取多种工艺技术助力钢铁企业实现超净排放。

对于不同钢铁企业内工艺特点及客户需求,赛迪热工环保提供针对性定制化解决方案:高炉热风炉、轧钢加热炉烟气量小、SO2含量一般的,提供干法(SDS)脱硫+布袋除尘+SCR脱硝工艺;烧结、球团、焦化等生产工序烟气成分复杂、烟气量较大、原始硫含量高的,提供湿法脱硫(石灰石膏法)+SCR脱硝或者半干法脱硫(循环流化床法)+SCR脱硝工艺方案,并在设计时借助CAE仿真技术模拟装置在复杂工况下的运行,优化流场和结构设计,从而保证装置稳定可靠运行。

赛迪热工环保脱硫脱硝产品在保证环保指标的同时,兼具运行稳定可靠、自动化程度高和一次建设及运行成本低等特点。凭借着产品的显著优势,赛迪热工环保脱硫脱硝技术先后在日照钢铁、津西钢铁、唐山松汀钢铁以及越南和发钢铁、英国钢铁公司等国内外大型钢铁厂得到应用,产生巨大的经济和环保效益。

图为由赛迪热工环保设计的日照钢铁新建2号450m2烧结机烟气治理项目。

2021年,日照钢铁新建2号450m2烧结机烟气治理设施。赛迪热工环保根据该烧结机烟气特性,选用石灰石膏湿法脱硫+湿电除尘+后置中低温SCR脱硝工艺方案,采用了脱硫多级喷淋与托盘耦合和高效除雾器兼湿电除尘一体化、烟气脱白及多级高效能源利用配合补燃系统等多项先进技术,建成后烟气中排放颗粒物、SO2、NOX浓度将不高于8mg/Nm3、35mg/Nm3、50mg/Nm3,优于当前最严格超低排放指标要求,可真正实现清洁环保、节能降耗。

湿式电除尘装置:解决钢铁企业超低排放难题

2月7日,工信部、国家发展改革委和生态环境部联合发布的《关于促进钢铁工业高质量发展的指导意见》指出,要全面推动钢铁行业超低排放改造,力争到2025年,80%以上钢铁产能完成超低排放改造。炼钢作为钢铁企业的核心生产流程,吹炼产生的转炉一次烟气含尘浓度高(70mg/Nm3~150mg/Nm3),远高于颗粒物超低排放限值10mg/Nm3,是钢铁企业超低排放改造工作的重点之一。

图为赛迪热工环保研发的湿式电除尘装置取得专利的展示。

针对钢铁企业以LT、OG为代表的传统烟气除尘系统长期以来面临着操作要求高、改造难度大及难以满足当前日渐严苛的超低排放要求等难题,赛迪热工环保通过集中攻关掌握了钢铁全流程超低排放的技术群。其中,其自主研发的A型、B型防爆节能型湿式电除尘装置,分别解决了炼钢转炉湿法、干法一次烟气除尘超低排放难题。目前,该装置已取得10余项授权专利,经成果鉴定,技术达到国际先进水平。

赛迪热工环保湿式电除尘装置可结合现有除尘工艺,改造后形成“OG+湿电”或“LT+湿电工艺”,大幅提高除尘能力;开发出爆炸风险分析控制盒,实现对爆炸风险的实时评估和预测以及系统主动防爆;提出一种新型湿式电除尘器结构,采用塔式容器外形,内置蜂窝管式阳极板,保证设备安全,具有超低、安全、节能的优势,同时可实现烟尘超低排放、除尘效率高、卸爆率近0、冲洗水耗量降低40%、电耗降低40%以及可减排颗粒物100吨/台·年等目标。

图为应用赛迪热工环保湿电除尘产品的宝武太钢炼钢二厂湿电除尘项目。

目前,赛迪热工环保湿电除尘产品已陆续在宝武太原钢铁南区、宝武太原钢铁北区、宝武八一钢铁、宝武昆钢、鞍钢西昌钢钒、日钢隆盛钢铁、沙钢和丰南钢铁等大型钢铁企业得到应用。其中,宝武太钢炼钢二厂南区转炉增加湿式除尘项目是赛迪热工环保湿电除尘产品在国内的首次应用,并荣获2021年全国冶金行业工程设计优秀成果奖三等奖。

MTD技术:助力钢铁企业实现高炉煤气精脱硫

为助力钢企实现超低排放,赛迪热工环保自主研发了一套高性能全干法高炉煤气中温精脱硫技术,简称MTD技术。其采用的技术路线为:高炉→重力除尘器→高炉煤气布袋除尘系统→MTD脱硫→TRT→管网;或者单独进行热风炉煤气脱硫,其技术路线为:高炉→重力除尘器→高炉煤气布袋除尘系统→TRT→煤气预热器→MTD脱硫→热风炉。

图为采用赛迪热工环保自主研发MTD技术的高炉煤气脱硫装置。

赛迪热工环保首次提出将有机硫转化和脱硫置于同一温度段,具有脱硫精度可控、TRT设备腐蚀程度大幅降低、TRT发电量影响小且更加节能等优点;同时,该工艺年产固废量少,可以实现固废资源化利用,年产固废量不到钙基烟气脱硫工艺的一半,更加绿色环保。

目前,该工艺采用的脱硫催化剂工作硫容已达40%以上,相当于1g催化剂可以吸收0.4g以上的单质硫,性能达到国际领先水平。由于工作硫容高,MTD技术可显著降低脱硫系统的占地面积和运维成本。相比烟气脱硫,MTD技术一次投资节省10%~15%,运行成本降低在40%以上。

MTD技术已成功应用于工业化试验,各项性能指标均满足要求:在入口总硫32mgS/m3~124 mgS/m3波动的真实高炉煤气环境下,出口总硫始终<15mgS/m3,远低于超低排放限值。此外,赛迪热工环保还与宝钢股份湛江钢铁建立了良好的合作关系,研发团队在湛江钢铁现场长期开展高炉煤气脱硫试验,连续稳定运行近一年。测试结果显示,MTD工艺对真实高炉煤气适应性好,在真实高炉煤气入口含硫波动较大的情况下,脱硫出口平均浓度始终低于26mgS/m3,热风炉燃烧后SO2平均浓度<30mg/m3,远低于热风炉的50mg/m3超低排放限值。