“十四五”期间,中国钢铁行业钢铁智能制造从“单点探索”向“系统推进”、从“项目示范”向“全面普及”转变,数字化转型已成为行业共识。在中国钢铁工业协会重点统计的企业中,有95%的企业将数字化转型战略纳入企业总体发展进程,机器人应用密度达65台(套)/万人,有95%的企业已应用工业互联网平台,生产现场的“数智底座”更加牢固。截至目前,钢铁行业共涌现出76个智能制造优秀场景、49家国家级示范工厂和19家卓越级智能工厂,宝钢股份宝山基地、中信泰富兴澄特钢、首钢股份冷轧公司已成为“全球灯塔工厂”。中国钢铁行业的绿色低碳发展能力和水平进一步提高。

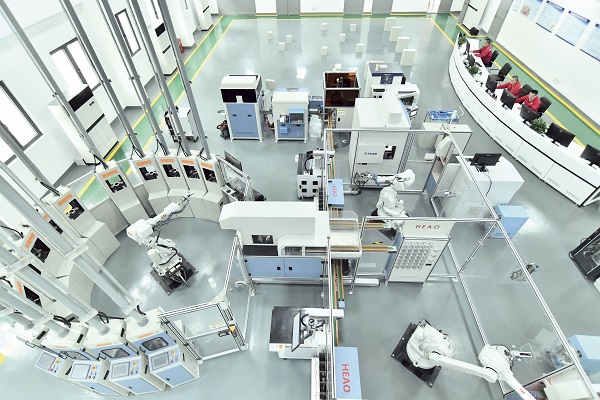

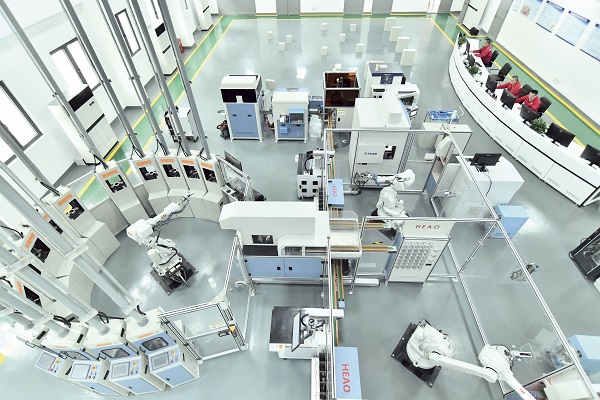

2021年12月28日,中国宝武宝钢股份宝山基地镀锌汽车产品综合实验室内,智能设备正在检测样品(如图)。据悉,该实验室由宝日汽车板与宝武智维共同研发,系国内首个镀锌汽车产品综合实验室,可实现热镀锌合金化产品从自动加工、检测到信息收集与分析的完全智能化。(张勇 摄)

2025年11月4日,在广西钢铁集团(柳钢防城港基地)冷轧厂的无人天车区域内,机器狗正在进行例行巡检(如图)。截至目前,该厂已完成多项关键数智化项目与系统的部署落地,其中包括25套机器视觉系统、 24台产线机器人、12台5G远控及无人行车,同时搭建了5套预测控制模型与7 套数字孪生及分析决策系统,以科技创新推动生产效率和产品质量全面提升。(本报记者 顾学超 摄)

2021年,沙钢智能检测中心配备了沙钢首套钢、铁、渣全流程智能化快分系统,与炉前生产高效同步,实现了钢铁冶炼生产各环节的铁水、钢水、炉渣等样品检测集中化,样品制备、检测、分析智能化,以及全流程数据信息化。据了解,该中心在实现全流程智能化的基础上,将原来分散在厂区内的化验室进行全面整合,一方面实现了设备、人员的集中管理、优化配置;另一方面打破了多个系统间数据壁垒,实现了数据共享、高效协同。图为智能检测中心工作场景。(孙静波 摄)

2025年初以来,方大集团萍安钢铁自主研发了GPS在途跟踪系统,通过“秒级采集”运输工具位置、停留时长等数据,实现高精度实时追踪与异常停留分析。该系统突破了传统GPS单一定位局限,构建起全智能管控体系,成为企业物流管理的“千里眼”和“顺风耳”。(廖鑫 摄)

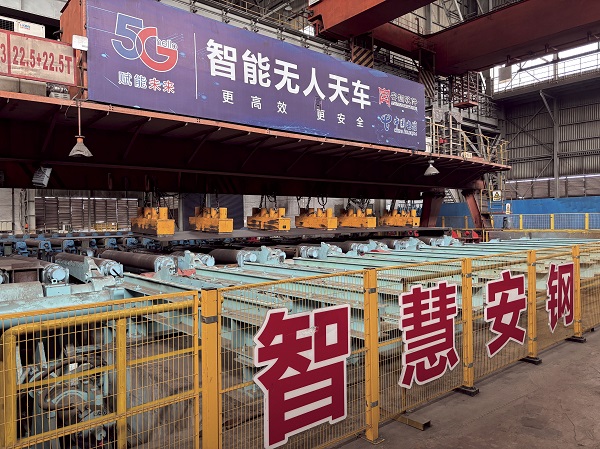

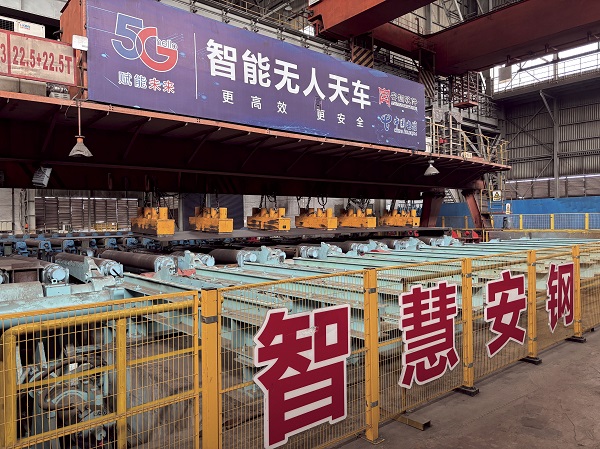

2025年初以来,河南钢铁集团安阳基地对热处理产线智能化无人天车进行全方位升级改造,实现天车自动跟踪,快速对钢板进行定位,避免了传统人工定位可能出现的误差和延迟,通过智能化作业,工序能耗降低20%,垛位使用率提升30%。图为河南钢铁集团安阳基地智能无人天车正在作业。(索妮娅/文 杨涛/摄)

2022年6月13日,中天钢铁集团(南通)有限公司钢铁智慧中心正进行试运行。据悉,该中心总投入逾5亿元,规划总建筑面积1.39万平米,建筑高度为31米共5层,并远离生产区域5公里以外,同步配套大规模集控系统、智能制造平台、自动化控制系统、智能感知、视屏联动等,确保高炉、转炉等操作岗位实现高集成度远程控制和安全生产,全员劳动生产率达到每年2000吨/人。图为中天南通公司数字化控制中心。(本报记者 顾学超 摄)