摘要

钢铁行业进入高质量发展新阶段,成本压力与生产效能的平衡,成为企业核心竞争力的关键。在高炉炼铁环节,炉渣的流动性、脱硫能力与软熔性能,直接决定高炉顺行状态与能耗水平,而MgO作为调控炉渣性能的核心元素,其供给方式的选择,对生产综合效益有着深远影响。

关键词:高炉炼铁;菱镁石;定量配吃;炉渣调整;镁铝比;软熔性

1、引言

传统工艺中,企业多选择在烧结环节添加白云石等含镁熔剂来补充炉渣所需MgO,但这种方式会不可避免地降低烧结矿品位、增加燃料消耗,同时恶化烧结矿冶金性能,形成“补镁提渣性,却损烧结质”的矛盾。河北新金钢铁炼铁厂瞄准这一行业痛点,创新提出“烧结降镁-高炉补镁”协同优化策略,将镁元素供给任务从烧结工序部分转移至高炉工序,以高炉批料定量配吃菱镁石的技术,实现MgO精准调控,破解传统工艺的两难困境。

2、烧结性能研究及定量配吃菱镁石的技术内核

自2025年2月份开始,在新金钢铁铁前系统其中一座1080m³高炉和一台200m²烧结机,针对“烧结降镁-高炉补镁” 的协同优化策略,进行了一系列的研究工作。

2.1烧结矿降低MgO含量之后的对烧结冶金性能的影响研究:

MgO有利于改善烧结矿RDI+3.15mm,改善炉渣流动性和脱硫效果,炼铁要求烧结矿具有一定的MgO含量。但对烧结矿来说,MgO含量会抑制铁酸钙的形成,降低烧结矿的质量,且MgO的熔点很高,达到了2800℃,因此高MgO烧结矿必然导致燃耗高、转鼓强度低、还原性差,实践证明烧结矿MgO含量控制在1.8以下为宜。

2.2炉渣MgO需求的精准匹配

炉渣中MgO的合理含量并非固定数值,需结合渣中Al₂O₃含量动态调整:

当渣中Al₂O₃<14%时,MgO可按需灵活添加;

当Al₂O₃处于15%~17%区间,镁铝比需控制在0.55~0.60;

当Al₂O₃>18%时,镁铝比需提升至0.65以上。

基于这一规律,通过计算每批炉料所需带入的MgO量,反推得出菱镁石的适配配比(炉料的0.5%~0.7%),以此将炉渣MgO含量稳定控制在8%~10%的理想区间,从源头实现炉渣成分的精准调控。

2.3菱镁石对炉渣性能的优化机制

菱镁石的主要成分为MgCO₃,在高炉高温环境下分解产生的MgO,从三个维度优化炉渣性能:

1.降黏提流:打断高铝渣的硅酸盐网络结构,降低炉渣黏度,提升炉渣流动性;

2.强化脱硫:优化硫分配系数,当镁铝比≥0.60时,脱硫效率可提升15%~20%;

3.优化软熔带:减少高熔点化合物生成,将软熔带温度区间缩小20~30℃,改善高炉透气性与顺行状态。

3、落地实施的关键路径

3.1工艺流程的集成设计

定量配吃菱镁石技术需与高炉上料系统深度融合,核心管控三个环节:

原料管控:菱镁石粒度控制在25-40mm,要求MgO含量>40%、SiO₂含量<8%,保障与矿石混合的均匀性;

配比管控:通过皮带秤精准控制,按每批料质量的0.55%~0.65%定量添加菱镁石;

入炉管控:菱镁石与烧结矿、球团等炉料经皮带输送机充分混合后同步入炉。

3.2操作制度的协同优化

针对菱镁石分解吸热的特性,新金钢铁同步配套调整三项操作制度,维持高炉热平衡与稳定运行:

1、热制度调整:确保炉温按0.3-0.4控制,铁水物理热大于1490度;操作上适当提高风温。

2、造渣制度调整:适当提高二元碱度到1.20~1.25,三元碱度到1.45~1.50,规避碱度波动对炉况的影响;

3、装料制度调整:将菱鎂石布料到中心环带,烧结矿质量提升后,高炉采取抑制边缘的装料制度提高煤气利用率。

4、工业实践的效益成果

新金钢铁炼铁厂1080m³高炉通过每批料配吃0.55%(约吨铁10kg)菱镁石的工业实践,取得了兼具生产与成本的双重收益:

4.1烧结矿质量升级

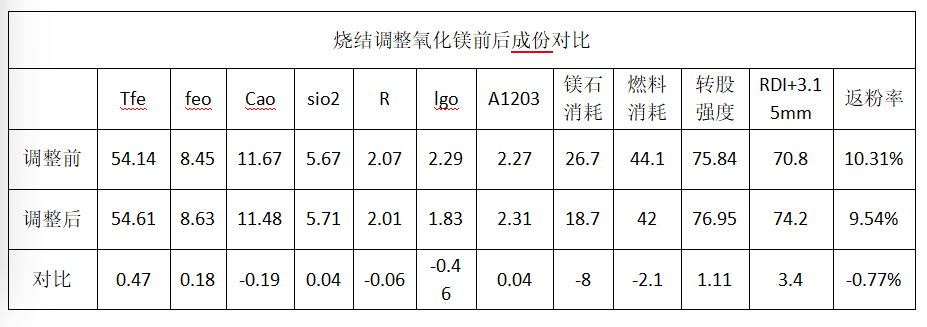

2.1.1降低MgO前后数据对比:烧结矿品位升高0.47%,MgO降低0.46%,碱度降低0.06%。

2.1.2降MgO后转鼓强度从75.84%升高到76.95%,升高1.11%,说明降MgO后对质量起到一定支撑作用。

2.1.3通过以上实验数据可发现降低烧结矿氧化镁之后烧结RDI+3.15mm呈现增高趋势,升高3.4%,返粉率降低0.77%。

2.1.4从市场行情了解,1-3月份市场价基本平稳,对成本影响较少,降MgO后镁石粉耗量降低8公斤,燃耗降低2.1公斤,成本降低15.12元,品位升高0.47%,影响到单品位成本降低0.4元,降镁后烧结矿成本和单品位成本均呈现降低趋势。

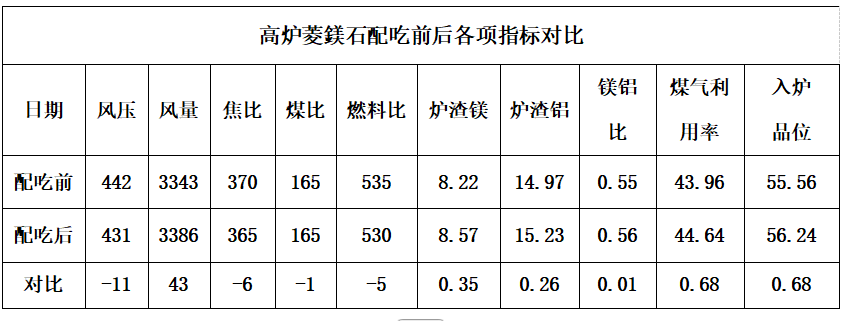

4.2高炉生产效能提升

通过数据可见,定量配吃菱镁石后,随着烧结矿质量提升后,高炉透气性明显好转,压差下降,风量提高43m³/min,燃料比降低5kg/t,综合入炉品位提升0.68%,高炉产量提升1.36%-1.7%,同时铁水成本每吨降低10-15元,年降本约1300万元,实现了产量与成本的双向优化。

5、问题应对与未来展望

5.1常见问题与优化方案

在实践过程中,新金钢铁针对出现的问题形成了对应的解决方案:

1、炉况波动问题:针对配比偏差引发的碱度波动,通过强化电子秤定期校准与物料粒度管控解决;

2、烧结矿质量问题:坚持“高炉定量配吃优先”的原则,避免菱镁石全量加入烧结工序;

3、热平衡问题:持续优化风温与富氧率的调控策略,稳定合适的炉温和物理热抵消菱镁石分解吸热的影响。

同时建立分段管控机制,根据炉渣Al₂O₃含量动态调整菱镁石配吃量,进一步提升调控精度。

5.2技术展望

高炉批料定量配吃菱镁石技术,为高炉炼铁提供了一种灵活、精准的MgO调控路径,既规避了传统烧结加镁的弊端,又实现了炉渣性能的优化。未来,新金钢铁将进一步深化该技术的应用,结合智能配矿系统,实现镁铝比的动态、实时调控,持续挖掘高炉降本增效的空间,为钢铁行业绿色、高效炼铁提供可复制的实践样本。(朱晓旭 梁毅 常东进 郭辉 白贺龙 郭江平)

参考文献

[1] 高炉炉料中合理利用含MgO原料的基础理论研究[D]. 华北理工大学,2017.

[2] 韩宏松. 合理利用MgO改善高炉操作的试验研究与工业实践[D]. 东北大学,2020.

[3] 姜鑫等. 改善含MgO铁矿石软熔性能的研究[J]. 东北大学学报,2007.