李传永 吴则勇

在永锋临港智能工厂,载有30吨钢卷的无人行车沿着轨道无声滑行,仓储智能系统宛如一位经验丰富的“老调度”,根据标识信息和存放规则,为钢卷安排合适的“住处”。这一复杂有序的调度实践,仅通过一块智能调度大屏即可实现。与此同时,过去需要30名天车工轮班值守的仓库,如今只需3名员工在中控室监控,库存准确率却从89%显著提升至100%。

上述场景只是永锋临港智能工厂的一角。2018年,永锋集团精益运营进入深水区,决定推进智能化转型升级。2019年,该集团确定“坚定不移深化精益运营,毫不动摇实现精益智能”的发展战略,在齐河基地规划建设了一键精炼等6个数字化用例试点。为进一步巩固和扩大智能化转型的成果,该集团决定全面推行智能化转型,在永锋临港基地打造全流程智能制造工厂。2021年,工业互联网平台及数十个智能应用随着项目投产同步上线,同年11月,永锋临港智能工厂被评为“山东省全流程智能工厂”,2024年12月被评为优特钢全流程卓越级智能工厂,2025年4月通过国家级智能制造示范工厂揭榜项目验收。

发展历程——

3个关键阶段层层递进

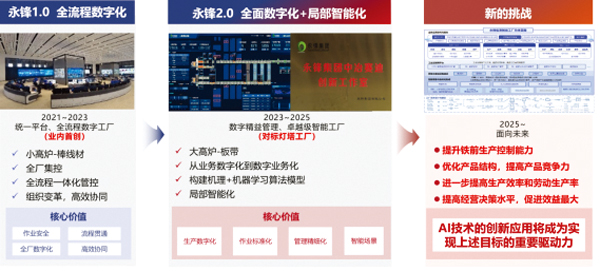

永锋的智能化发展历程可分为3个关键阶段:第一阶段(2013年—2018年),业务流程信息化改造,以满足财务核算为核心;第二阶段(2018年—2020年),全面布局、局部落地;第三阶段(2020年至今),智能工厂规划在永锋临港全面落地。3个阶段层层递进。

2019年末,乘着山东省新旧动能转换的强劲东风,永锋临港新基地项目正式批复。项目伊始,永锋集团董事长刘锋提出智能工厂建设的指导思想,明确以“高起点规划、高实用标准、打造行业新标杆”为方向,锚定“极致标准化、极致高效率、极致低成本、极致低排放”四大核心目标,致力于构建自动化产线、数字化车间与智能化工厂三位一体的现代化钢铁生产体系。

2020年,永锋集团迅速启动永锋临港基地智能工厂规划和建设工作。临港基地地处山东省临沂市临港经济开发区,紧邻货运港口,原料运输与产品外销物流效率极高,经多轮专家研讨与实地调研,一份系统全面的《永锋临港基地智能工厂规划纲要》(下称《纲要》)应运而生。根据《纲要》,永锋集团拟建设年产1000万吨精品钢和配套400万吨焦化及精细化工项目,产品定位中高端,涵盖优质碳素结构钢、低碳钢、石油天然气管线用钢等。

《纲要》明确,以全流程工业互联网平台为数字底座,实现数据的统一采集、存储与应用,彻底消除“数据孤岛”现象,横向贯通生产制造与企业经营全流程,实现从原料进厂、仓储管理、加工生产到成品出厂的全流程可视化管控。同时,着力打造“工业大脑”,为高质量精益生产创造了可能。

永锋临港在智能化建设进程中,积极探索合作新模式,与麦肯锡、华为、金蝶、赛迪等多家行业顶尖服务商建立深度合作,成功打造出独具特色的数字精益生产新模式。2021年5月份,永锋临港一期项目建成投产;2023年5月份,二期项目投产;三期项目预计将于2026年底投产。

历经数年攻坚,永锋临港成功实现华丽蜕变,成为钢铁行业首个基于统一平台的全流程智能工厂。作为国内领先的全流程智能制造工厂,项目投产后实现年人均产钢2000吨、运营成本降低10%、综合能耗降低2%、主要污染物减排2%等成效。

永锋临港智控中心

建设理念——

“业务驱动”逻辑贯穿始终

在永锋临港智能工厂的打造中,“业务驱动”是贯穿始终的核心逻辑,具体可拆解为3个关键维度。

以价值落地为驱动,引领业务“主动拥抱”数字化转型。IT(信息技术)与OT(运营技术)的融合是智能工厂的技术基础,但融合的关键不在IT端的“单向输出”,而在OT端的“主动接纳”。

生产车间的工程师、操作工等一线人员,是技术落地“最后一公里”的执行者。只有当他们切实感受到智能化技术能解决实际问题,比如用AI视觉检测替代人工质检提升效率、靠智能排程系统优化生产节奏降低能耗,才能从“被动接受”转为“主动探索”。

以流程再造为锚点,通过数字化支撑业务变革及岗位职能重塑。在传统业务流程中,“订单—排产—采购—生产—质检—交付”各环节是割裂的,存在着一个个“信息孤岛”,而智能化转型通过数据打通各环节,构建“端到端”的协同流程。例如,根据公司生产计划、库存情况,推导出物料需求,进而制订运输计划、采购计划,实现全流程的动态优化。

同时,随着流程重构,岗位的核心价值也在悄然发生变化。“曾经,我们点检人员的主要工作就是定时记录设备的各项参数,日复一日。如今,智能应用自动采集着设备的运行数据,我们基于实时信息分析设备健康状况,判断潜在故障并触发维修流程,逐步从‘执行者’升级为‘决策者’。”一位点检人员说道。

以组织协同为保障,促进OT部门与IT部门双循环、互驱动、共发展。智能工厂涉及供销平台、品质保证、动力能源、生产计划、安全环保、炼铁、炼钢、轧钢等多个业务厂部,若“各管一段”,很容易出现落地功能与业务需求错位的问题。为此,永锋临港通过设置跨部门项目组来打破壁垒。各小组均由业务主管担任组长、精益骨干深度参与,各业务厂部提出痛点及需求,精益骨干评估需求并输出业务解决方案,多方重新审视业务逻辑,达成一致后由IT部门进行技术方案的设计和落地。这种协同方式确保了智能化转型与业务发展同频共振。

永锋临港平台架构

全新架构——

“一个平台+三个一体化”

钢铁行业普遍采用基于ISA95的传统智能制造架构,这就导致了纵向数据衰减与横向数据孤岛两大难题,严重制约企业智能化发展。项目初期,永锋临港便明确了定位——“业务无断点,数据不落地”,建设一个覆盖料场、炼铁、炼钢、轧钢、能源、物流、成本、设备、安环、计划调度等所有生产经营环节的综合智能工厂。

永锋临港项目团队大胆创新,在行业内率先实践“一个平台+三个一体化”的新型智能制造架构。该架构以工业互联网平台为数字基石,围绕铁区一体化、钢轧一体化、管控一体化3条价值创造主线,对IaaS层(基础设施层)、PaaS层(技术引擎层)、SaaS层(应用层)进行一体化深度开发,形成了一套高效、灵活且可扩展的体系。

三层级体系层层递进,互为支撑与依赖。IaaS层是“地基”(“一云+六网”),为上层的PaaS和SaaS提供稳定、可靠的硬件资源和基础设施服务,PaaS层(集成了数据平台、交互式分析、混合集成平台、物联网、工业组态等技术能力)是连接IaaS层基础设施与SaaS层应用服务的桥梁,将底层的资源能力转化为可被应用调用的技术工具,让SaaS层(涵盖企业全流程工序与部门业务的4000余个工业模型及功能模块)的应用开发和运行更加高效。SaaS层作为面向用户的最上层,直接依托PaaS层提供的技术和平台能力来构建和运行具体应用程序,同时,其产生的业务数据又会回流到PaaS层进行处理分析,形成数据闭环。用户通过使用SaaS层的应用程序,间接获得了PaaS层和IaaS层的支撑,三层协同工作,共同完成从资源供给到数据处理再到价值输出的全流程。

这种分层架构既实现了各层功能的专业化分工,又通过紧密的协作关系确保了整个工业互联网平台的高效运转。凭借这一架构,该系统成功接入4.2万台工序设备,实时采集并处理42万余个数据点,真正实现全流程生产要素与过程的数字化无缝连接。

为进一步提升管理效能,永锋集团还斥资打造全厂智控中心,整合生产调度、物流管理、能源监控、设备运维、安全防护等37个关键岗位职能,决策流程缩短50%,实现公司级协同调度与远程操作的有机统一,有效提升生产运营效率与应急响应能力。

应用场景——

以“线模型”+“线应用”实现全局最优

针对钢铁生产工序复杂、约束条件多、生产节拍紧凑等行业特性,永锋临港创新提出以时间、温度、成分、重量等关键要素为管控主线的“线模型”(由若干个小模型组成)和“线应用”体系,构建起全流程动态管控的智能化生产体系。

铁钢界面作为钢铁生产流程中“炼铁—炼钢”的关键衔接环节,是典型的“动态强耦合”场景——高炉出铁、铁水运输、炼钢接铁3个环节环环相扣,任何一个节点的延迟或参数偏差,都可能引发连锁反应,如铁水温降超标导致炼钢能耗激增、转炉等待铁水造成产能闲置等。

永锋临港通过“设备感知—数据贯通—智能调度”的闭环设计实现铁钢界面的全流程动态协同:通过在机车、铁水罐等设备加装高精度定位与状态监测装置,实时获取设备位置、作业状态等关键信息;借助动态调度模型,对铁水运输路径、装卸时机进行智能优化,减小铁水温降幅度。据统计,实施铁钢界面协同优化后,铁水运输效率提升25%,温降损失减少18%,显著降低能源消耗与生产成本。

炼钢内部协同涉及转炉吹炼、LF/RH精炼、连铸等多工序的环环相扣,其协同难点是实现“动态多约束条件下的全局平衡”,如转炉吹炼追求“快速脱碳升温”,时间相对刚性;精炼工序需精准调控成分与温度,时间弹性大,若钢水成分波动,可能临时延长处理时间;连铸则依赖“稳定拉速”,节奏受结晶器液位、铸坯冷却强度等约束,一旦中断需重新建立稳定状态。这种“刚性工序与弹性工序的混搭”,极易导致节奏错位。

永锋临港的炼钢智能应用程序通过智能算法实时计算、诊断各工序生产节奏,一旦出现生产瓶颈,系统立即发出预警,并提供有针对性的解决方案,实现生产节奏的精准预测与动态调节。永锋临港通过持续优化各工序衔接流程,炼钢生产周期平均缩短12%,产能提升15%,生产稳定性与连续性得到大幅改善。

铸轧协同作为连接连铸与轧钢环节的核心纽带,不仅是保障生产连续、高效、低成本的技术手段,还是该公司实现精细化管理的核心能力。从工艺节奏来看,连铸的“间歇式出坯”与轧钢的“连续化轧制”存在天然矛盾。连铸机受结晶器冷却、拉速调整等限制,出坯间隔会出现分钟级的波动,而轧机需稳定的来料节奏。数据贯通的实时性与准确性是另一重壁垒,尤其对于方坯,喷码常被氧化铁皮覆盖,导致钢坯跟踪信息混乱,这种“数据跑不过钢坯”的现象,使得轧钢难以提前调整工艺参数,质量追溯只能“事后补救”。

针对此类问题,永锋临港依托一体化计划排产系统,结合钢坯生产与轧制需求,动态预测、调整各工序作业时间,确保铸坯与轧钢工序紧密匹配。同时,永锋临港借助钢坯跟踪技术,实现钢坯定尺动态优化与铸轧信息的高效传递,有效缩短钢坯调整周期、降低单耗,提高定重坯占比与定尺率。数据显示,铸轧界面协同优化后,钢坯单耗降低 8%,定尺率提升至98%,为企业创造显著的经济效益。

永锋临港的“线模型”与“线应用”体系,核心价值不仅在于技术工具的应用,还在于通过数据驱动实现生产范式的根本转变 —— 从“经验依赖”转向“数据智能”、从局部优化转向全局最优。

展望未来——

由全面数字化迈向深度智能化

永锋临港干部职工深刻地认识到,面对人工智能浪潮,钢企下半场的变革必须以AI(人工智能)场景落地为核心,推动业务创新升级。

在实践中,临港基地坚持“两条腿走路”策略:一方面,持续完善核心业务系统,通过流程固化与规则沉淀,提升业务运行效率与透明度;另一方面,积极探索AI技术应用,在实践中提升业务与IT团队能力。

以炼钢生产为例,传统炼钢工艺面临诸多痛点:工艺参数固化难以适应工况变化,脱磷/脱硫效率不稳定,造成钢铁料损失与产品性能波动;生产高度依赖操作工经验,在同一工况下冶炼结果离散度高,小批量多品种生产时参数调取效率低、试错成本高。在智能化转型过程中,项目团队还面临多源数据融合与特征提取难题、终点命中率与副枪依赖性的矛盾。

为攻克这些技术难关,项目团队经过数月努力,成功搭建两大核心模型。一是多模态吹炼异常预测模型。该模型基于混合神经网络架构,实现火焰图像、烟气成分、音频强度、工艺参数等多模态数据的自动特征提取与深度融合;开发“微征兆”检测算法,提前3分钟~ 5分钟预判喷溅、返干等异常情况,并实现加料与氧枪系统联动,实现吹炼过程的动态智能控制。二是转炉终点智能预测模型。该模型可精准预测终点温度、碳含量等关键指标,智能推荐最佳停吹时机,将转炉终点碳温双命中精度提升至92%、副枪使用频次减少40%,显著提高炼钢生产效率与产品质量稳定性。

永锋临港AI发展规划

展望未来,永锋临港将坚定不移地推进以数据和AI为核心的长期战略,聚焦四大目标(提升产线能力,优化产品结构,提高生产效率,提高经营决策水平),加速从“数据积累”向“价值创造”跨越。

具体而言,该厂将采取如下举措:一是场景拓展深化。在现有基础上,将AI技术向全产业链渗透,如基于机器视觉的质量检测、设备故障预测性维护、AI智能调度等场景,实现全流程AI覆盖。二是加大研发投入。联合高校、科研院所共建“钢铁AI联合实验室”,重点突破工业大模型、边缘计算等关键技术,培育自主知识产权的核心算法,打造可复制、可推广的行业领先智能化解决方案。三是加强人才梯队建设。实施“AI+钢铁”复合型人才培养计划,通过“内部实训+外部专家授课+项目实战历练”模式,培养既懂钢铁生产工艺又精通AI技术的核心人才,组建专业智能化团队,为战略落地提供人才支撑。

通过一系列举措,永锋临港立志成为钢铁行业AI智能化转型的标杆与引领者,不仅实现自身从“传统制造”向“智能制造”的跨越,还将输出“永锋智慧”与“永锋方案”,为推动整个钢铁行业高质量、绿色化发展注入新动能。

【编·语】

永锋临港的智能化实践充分表明并验证,智能工厂的本质是构建“业务需求→技术落地→价值创造→需求升级”的闭环,即从生产一线的真实痛点出发,用技术解决问题、创造价值,再用价值反推业务流程与组织能力的迭代。只有以业务需求驱动技术落地、以流程重构撬动管理变革,才是真正的智慧变革。

《中国冶金报》(2025年08月26日 04版四版)