2023年5月,方大特钢建安公司检安分公司党支部书记高峰的一次常规设备回访,撞上了炼铁厂烧结事业部的“老大难”——1084个润滑油加油点,工人们得在高温区对着离地350毫米的台车车轮弯腰加油,不仅劳动强度大,还藏着安全隐患。当时“一套在线加油机器人要花200万元。”烧结事业部副部长黄晖的话,让高峰攥紧了拳头:“我们可以自己试着做。”

从零起步的日子里,高峰与方大特钢甘荣刚劳模创新工作室成员攻坚克难,成功敲定第一代技术方案。2023年7月初,模拟环境中,搭载2米加油臂的原型机成功实现单边自动加油。可拦路虎接踵而至:特制内锥形油嘴是非标件,厂家要一万件起订,团队却只需要100多个。“自己动手!”甘荣刚劳模创新工作室的成员们用“土办法”手工加工,虽慢却解了燃眉之急。

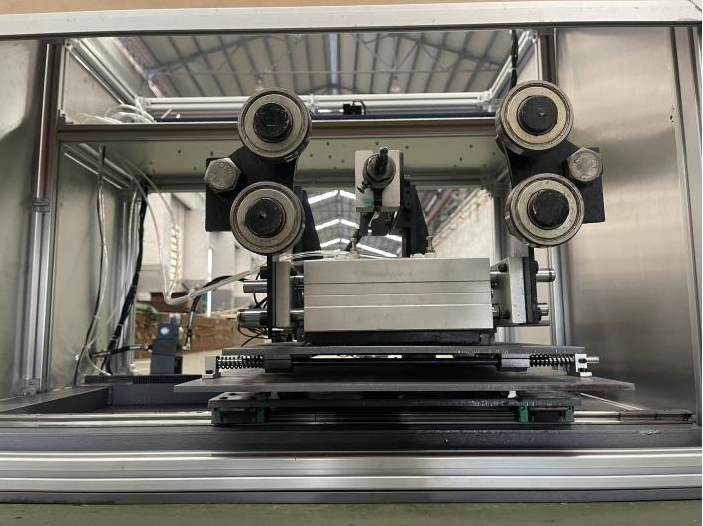

当第一代在线加油机器人进驻现场,现实却给了迎头一击——加油准确率仅85%,庞大机身还占了安全通道。“改!”团队把生产间隙挤成攻关时间,对方案动了“大手术”,机身瘦身、机械传动改气动、机械感应升级激光传感,还加了防护罩。历经数月调试,准确率终于飙到100%。

2024年盛夏,二代机再赴“战场”。可70摄氏度的烧结台车表面温度,让新问题冒了头:油泵选型不当导致出油不稳,防护罩挡不住高温灰尘,准确率卡在95%。“从零到一最难,但每解决一个问题就离成功近一步。”高峰的话给团队打气,大家在希望与失望间反复拉锯,一次次上线测试,一次次拆解改进。

2024年底的一个普通工作日,机器人完成首个完整加油周期,激光感应精准识别车轮,双轴联动定位注油,全程无需人工干预。数据刷新了纪录,重复定位精度小于1毫米,成功率100%,单次加油耗时19.44秒,效率提升超8倍。那一刻,团队成员盯着设备,眼里都亮了。

创新的价值很快发酵。中国电信(江西)工业互联网研究院主动寻求合作,希望将这项创新推向市场。然而,从内部产品到市场商品,意味着更高的标准和要求。团队又面临新的挑战,缺乏PLC编程人才,操控系统和软件升级遭遇瓶颈。公司果断招标引智,联合外部专家攻克控制系统和包装设计难题。2025年10月,第三代加油机器人定型,有了响亮的名字——“智润通·轮轴在线加油机器人”。

这朵创新之花迅速绽放。自主研发的“智润通·轮轴在线加油机器人”所涉及的核心技术《一种烧结台车滚轮轴在役自动加油装置及方法》获国家发明专利授权;在2025年江西省第四十六次质量管理小组代表大会上,方大特钢《烧结台车滚轮轴承自动加油装置的研制》QC成果荣获一等奖。此外,方大特钢内部订购4台,九江钢铁下单2台,与中国电信、西安中科光电精密工程有限公司的合作也顺利推进,“智润通·轮轴在线加油机器人”正从方大特钢的创新工作室走向市场。

十里钢城的轰鸣中,高峰和团队用行动证明,传统制造业的“钢铁脊梁”,不仅是钢锭铁水,更是那群敢啃硬骨头的创新者。他们把生产难题变成创新契机,让智能化的种子在钢铁沃土上生根发芽,书写着属于这个时代的工业传奇。

(段文海 高峰)