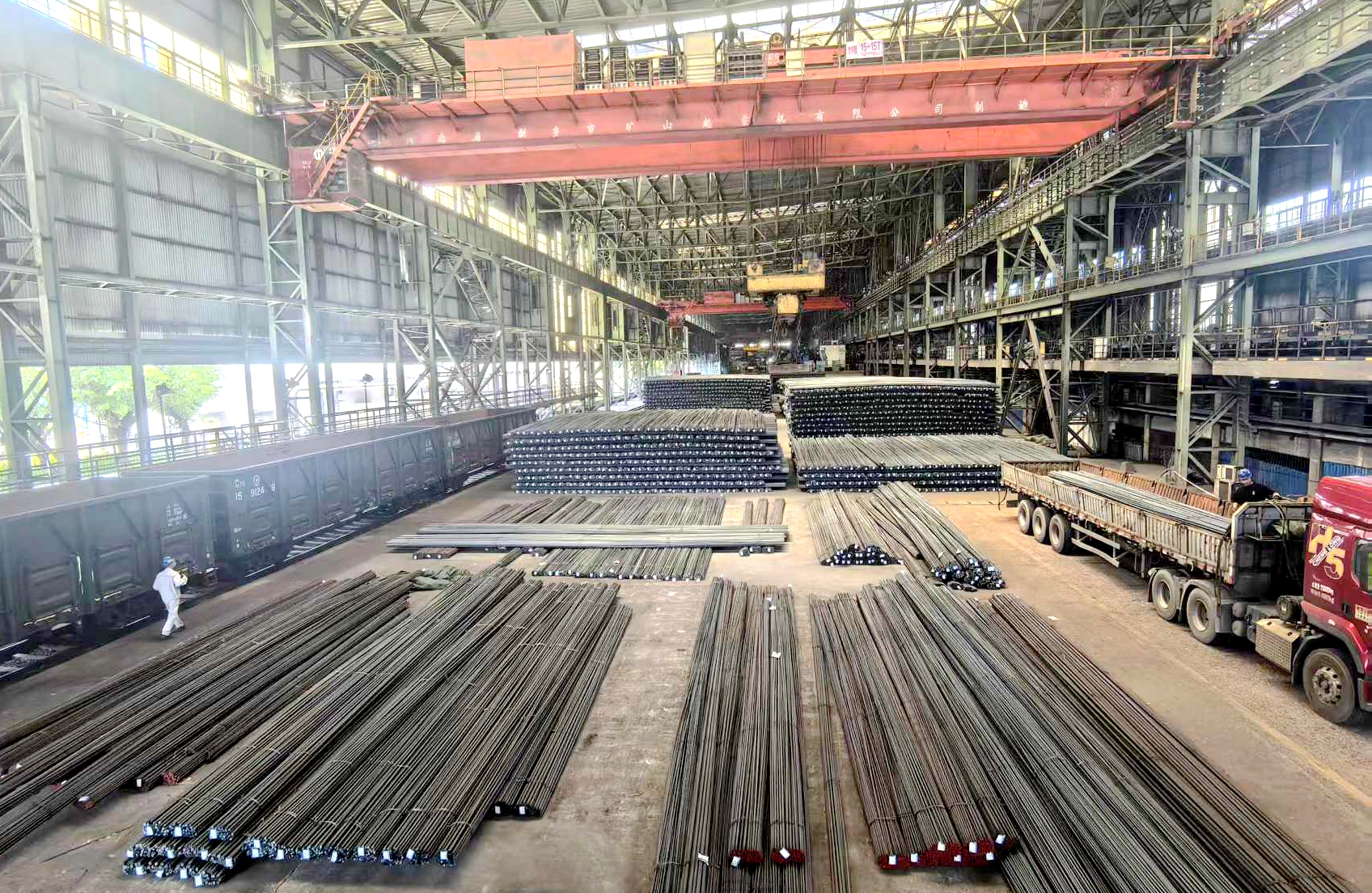

面对“产量要保、成本要降”的双重压力,宝武集团中南股份物流部成品操作运行班聚焦建材转运环节,以数据驱动、问题导向,在堆垛优化与产销协同上精准发力,推动吨材转运成本、末端库直发率、开单均衡率等关键指标显著提升。通过系列举措,班组核心管控指标实现全面优化:吨材转运成本较2024年同期下降1.48元/吨;月均转运费用由去年的285.74万元降至166.54万元。

2024年,随着宽板、棒材、线材等多条产线持续高效运行,建材转运量大幅增加,吨材转运成本一度攀升至4.9元/吨,月均转运费用高达285.74万元,成为制约整体效率的瓶颈。成品操作运行班通过深入进行数据分析,锁定两大核心问题:一是小批量、多规格非标钢材因缺乏固定堆位导致混堆压库,引发二次倒运;二是排产计划与销售出货节奏不匹配,造成大批量常规材流向高成本延伸库。班组明确将“堆垛优化”与“产销协同”作为降本主攻方向。

围绕问题根源,班组系统施策,推动三项关键指标实现突破:

一是针对非标材堆存难题,班组在5号库划定小批量钢材专属区域,实施“每日排产-提前规整-分流配货”机制,有效避免混堆。2025年小批量钢材混压量同比下降60%,外仓中转需求大幅减少。

二是通过建立“库存-车型”匹配机制,整车单规格材优先安排至末端库直发,复杂订单集中至延伸库处理,实现资源高效配置。2025年末端库直发率提升25%。

三是建立“产销周协调”机制,提前对接合同交付期,优化排产顺序,避免库存错配。2025年建材月开单均衡量达标天数从8天提升至25天,大批量压库减少90%,厂内倒运效率提升18%。

成品操作运行班用数据与行动证明,聚焦关键指标、深化流程改善,能够在高效保障生产的同时,持续挖掘降本潜力,为企业“极致成本、高效顺行”目标实现注入坚实动能。 (钟键华)