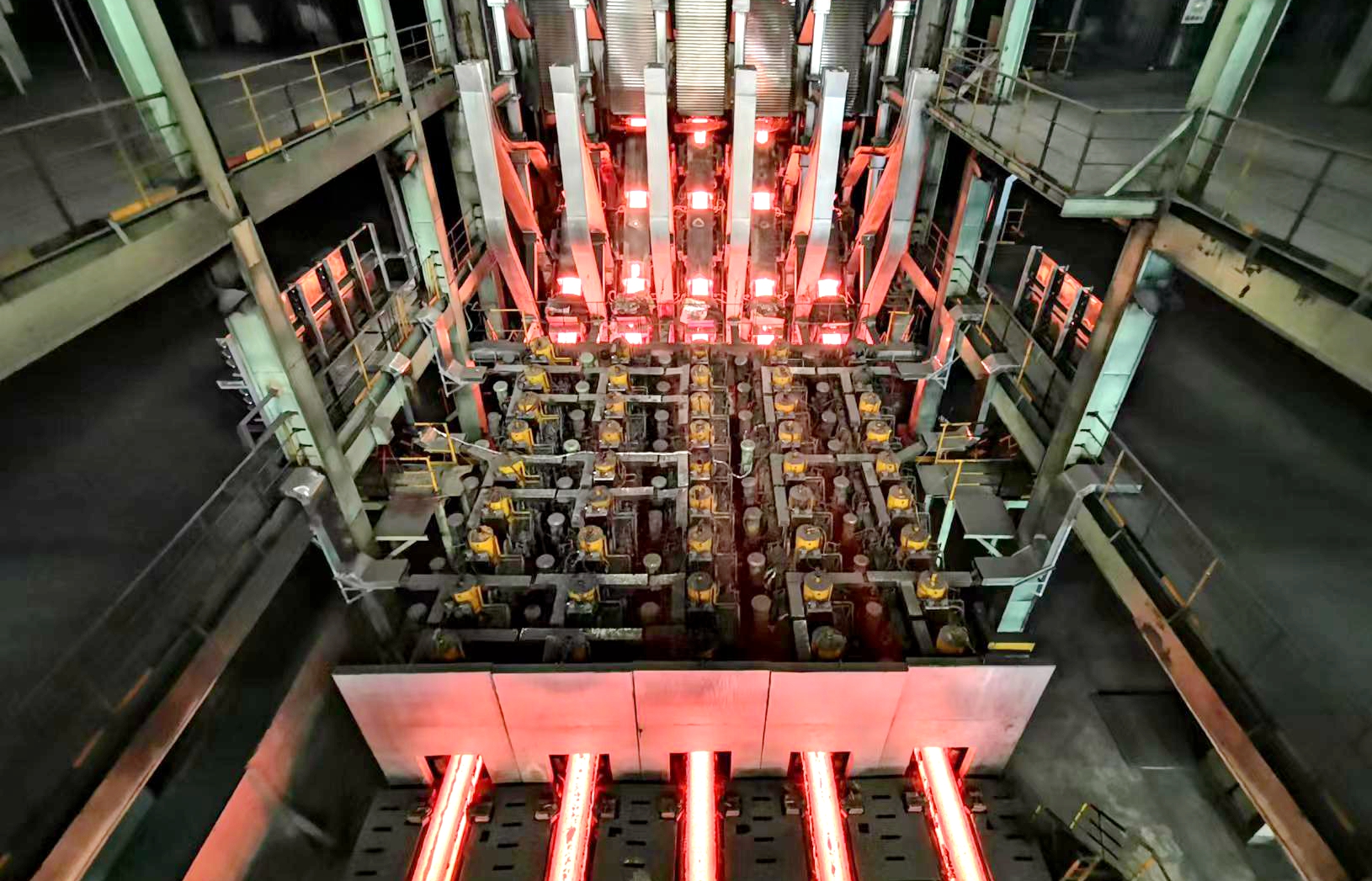

宝武集团中南股份炼钢厂连铸车间二工序甲班用“结丝成绳”的凝聚力、“敢打硬仗”的战斗力,在二工序特钢产线上不断刷新生产指标,持续创造优异业绩。

“笨功夫”成稳产高产“金钥匙”

“高产不是拼出来的,是‘算计’出来的!”班长吴诚玉是一名经验丰富的老连铸工,不管是各类繁多的设备参数,还是各类生产异常案例,甚至各种生产条件对连铸生产的影响,都深刻在他脑中。每天班前半小时,他已来到8号连铸机主控室,对着当天的生产计划表逐项研究,三台连铸机生产计划、设备状态、当天钢种生产要求、设备检修记录、甚至上一班交班钢水温度……“常胜将军不打无准备之仗”,这是他常挂在嘴边的“笨功夫”,却成了甲横班稳产高产的“金钥匙”。

为提高8号连铸机的生产稳定性和提高钢水收复率降成本,吴诚玉带着团队创新“两两固定配对”操作法:让胆大的主浇与心细的副浇长期搭档,通过眼神默契替代冗余沟通,总结“三快两稳”,即“快速拆卸、快速安装、快速测温,稳接钢流、稳控液面”的操作口诀,带领团队创下连续浇铸63炉的连浇纪录。在他的带领下,8号连铸机开浇成功率连续6个月保持100%,零少流事故,上半年创下单月产能新纪录。

自主攻关“关键战场”提关键指标

通过与周边钢厂对标,班组发现在同规格的情况下,铸坯表面刮伤率存在差距。为降低6号连铸机的铸坯表面刮伤率,班组成立《降低铸坯表面刮伤率》自主课题,把解决战场搬进了二冷室——这里管道纵横、托辊密集,是铸坯冷却的“关键战场”。6号连铸机机长带头逐个排查二冷室128个托辊,用游标卡尺测量磨损量,用钢钎清除残留钢渣,甚至趴在地上观察钢坯运行轨迹。经过长时间的持续跟踪,他们终于锁定两大主因,并完善了管理标准。经过自主攻关,6号连铸机铸坯表面刮伤率下降0.2%,铸坯合格率直逼行业顶尖水平。

产量、质量两手抓、两见效

7号连铸机是主要特钢产线,班组一手抓产量,一手抓质量。为实现320mm、280mm两种断面的快速切换,班组总结了一套自己的方法。他们通过提前部署,把更换浇次的准备工作做在前面,根据现场实际情况,预判可能发生的问题,把突发应急状况变成有准备按计划进行等,确保了班组每次更换浇次都能在要求时间内完成,在四个班组中耗时最短、效率最高。特钢生产,质量稳定尤为重要。班组以质量第一为原则,严格执行技术规程,精心操作,铝损合格率、过程异常坯切废率、铸坯综合合格率多项指标均达到国内先进水平。

甲横班是一个在平凡中追求优秀的团队,团结协同,“三机一心”,结丝成绳,敢于亮剑。“做最好的自己”,7号连铸机主控室墙上这句红色标语,在甲横班的奋斗中愈发鲜亮,他们用汗水浇灌出生产效率提升、铸坯质量提升和降本增效。(黄宝华)