记者 夏杰生

5月7日9时39分,随着第一炉铁水奔涌而出,由联合荣大企业集团公司(下文简称联合荣大)负责炉缸整体浇注和喷涂的宝武集团某公司4000m³级高炉在完成炉役大修后正式开炉复产。此举为该公司实现全年生产经营目标创造了有利条件。

据联合荣大董事长章荣会博士介绍:该项目既是对高炉本体的高标准修复,也包括根据国家环保等要求的一系列节能环保改造,使该高炉的后续生产运行将更为智能、绿色、经济、高效,也将对宝武高质量发展产生积极而深远的影响。

检修方案 科学合理

章荣会博士指出:宝武集团在高炉大修中首次采用联合荣大创新研发的炉缸整体浇注技术的最大容积高炉。该高炉因炉缸侵蚀严重,业主选择在高炉大修工程中经验丰富的联合荣大对其进行大修。为保证检修过程中的安全生产,消除隐患,联合荣大凭借其多年高炉维修经验,结合高炉具体情况,制定了如下检修方案:

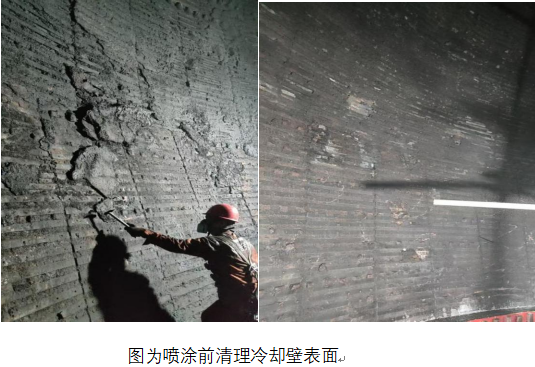

一是待炉缸清理完毕后,在砌筑环碳过程中,每砌筑三至四层时,采用高导热浇注料进行一次碳砖与冷却壁热面之间浇注,代替炭素捣料,以实现整体质量和工期的兼顾。

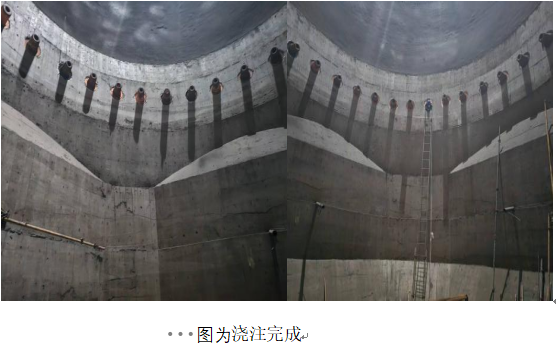

二是对于炉缸和风口带修复,待环碳全部砌筑完毕后,采用高炉炉缸浇注料对炉缸(包括铁口通道和泥包)及风口带进行整体浇注修复;

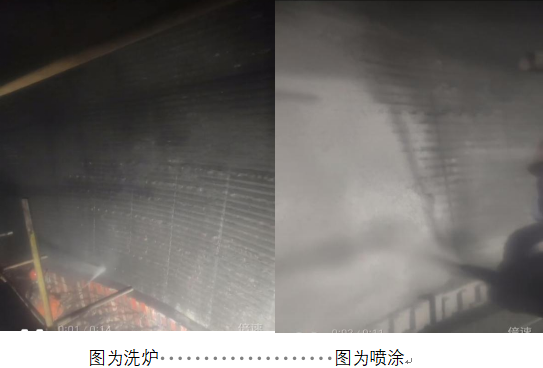

三是在内衬喷注过程中,采用高炉内衬刚玉碳化硅喷涂料,并采用人工抱枪喷注修复炉腹,恢复高炉操作炉型。

上述检修方案不仅科学合理,更被联合荣大人完美实施,确保了检修工程一气呵成,实现最终工期用时178小时(7.4天)比计划工期提前16小时,创造了同立方米级别特大型高炉炉缸整体浇注施工时间最短的新纪录。

精心施工 有条不紊

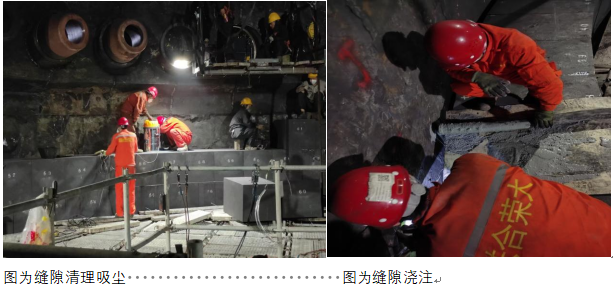

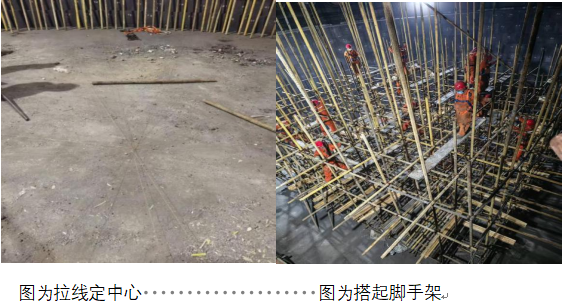

谈到该高检修具体过程,章荣会博士如数家珍。首先,在高导热浇注料浇注,即环碳砌筑过程中循序渐进和炉缸砌筑施工方密切配合,在不占用主线工期的情况下顺利完成。联合荣大的施工人员在每砌筑三至四层后,采用高导热浇注料对碳砖与冷却壁热面之间缝隙进行浇注密实。在砌碳砖期间分四次进行了浇注,不占主线工期。

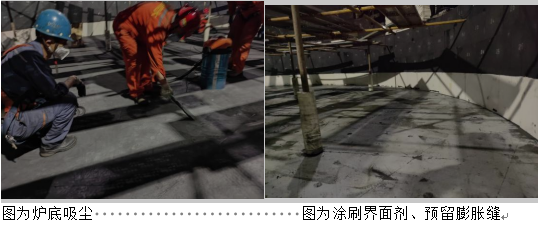

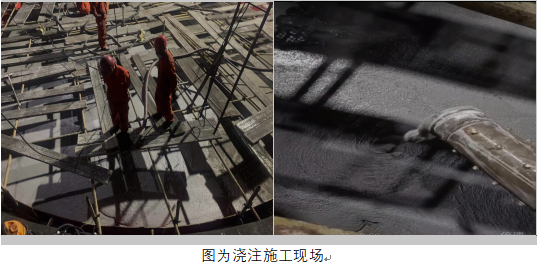

其次,在炉缸施工工程中,结合现场实际情况想方设法提高支模效率,科学合理地仅用八模即完成所有浇注。

该特大型高炉检修施工工程计划工期194小时,实际用时178小时(7.4天),比计划工期提前16小时。

亮点频出 堪称典范

章荣会博士认为:此特大型高炉检修工程亮点频出,堪称典范。

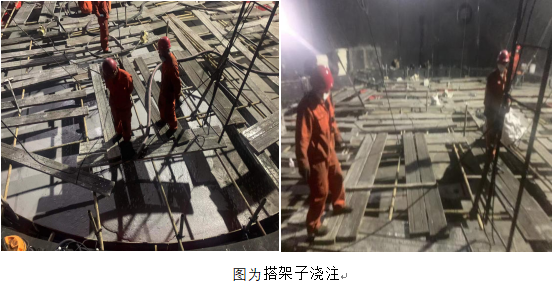

一是工期得以充分保证。即此次喷涂作业未用吊盘,采用原脚手架起高,周圈搭设跳板,作业人员站跳板喷涂。相比武吊盘喷涂,节约了吊盘时间8小时。

施工前期施工队长和技术人员反复磋商,制定合理工期计划,根据材料特性及浇注厚度,制定每模最佳养护时间。将开始计划的九模浇注改为八模浇注,减少一次炉缸浇注界面,更有利于炉缸浇注的整体性,难点是每模模板高度增加,最高一模模板两米高,浇注料密度大,有跑模风险,增加了支模难度,根据现场情况,调用经验丰富的支模人员,增加支模固定点,确保了支模万无一失。减少一次支模养护时间,从而缩短了工期。

此次施工过程顺畅,施工组织紧凑,各道工序无缝衔接,每一模均能提前完成,最终仅花178小时(7.4天)完成施工任务,比计划工期提前16小时,创造同立方米级别高炉炉缸整体浇注施工时间最短新纪录。

二是物料组织合理流畅。由于材料合同签订较晚,4月15号才签订,要求18号前材料到场,联合荣大在未签订合同情况下,提前生产,做好随时发货准备,合同签订后立即发货,车辆进厂手续提前安排专人办理,最终17号第一批材料到场,此后按照施工节奏,材料陆续全部到场,满足施工进度要求。

三是施工组织严谨规范。为压缩工期,改变以往最多两台设备同时浇注的模式,实行创纪录的三台浇注设备同时浇注模式,每小时浇注量接近40吨,同时现场做到浇注设备三用两备,以防浇注过程行车故障,现场雇用一台汽车吊随时备用,极大保证了工期。

四是人员组织精明强悍。联合荣大高度重视此次施工,项目经理、施工队长、技术员、安全员均设两套人员,分白夜班全程值守,施工人员均为联合荣大正规在职职工。他们都有着多年的支模浇注施工经验,做到施工进度、质量可控。

谈到此次检修工程的体会和感受,章荣会博士认为:此次炉缸整体浇注项目在安全前提下,保质量保工期,圆满完成,得益于铁厂各级领导及项目指挥部、高炉技术专家的全程悉心指导和大力支持,使整个施工过程极为顺畅,注重施工细节,确保质量;也是对时间就是金钱,效率就是效益的再次诠释。