国务院《2024—2025年节能降碳行动方案》提出,到2025年底,钢铁行业能效标杆水平以上产能占比达到30%。山东省冶金设计院股份有限公司(简称山冶设计)以这一目标为己任,强力推进技术自主创新与集成创新,在绿色低碳、节能减排、智能制造等特色技术上持续攻关,着力培育钢铁冶金发展的新质生产力,为钢铁极致能效工程贡献了智慧和力量。

聚焦长流程钢铁 挖掘极致能效

具备钢铁冶金全部设计专业、全流程先进工程技术是山冶设计的独特优势,以动态-精准的流程设计,推动钢铁冶金各工序高效联动,降低能源消耗,形成协同减碳效应。

新型绿色高效智能大容积焦炉技术。山冶设计与意大利Paul Wurth公司联合设计开发的新型绿色高效智能大容积焦炉,以绿色环保、节能减排、安全高效、极致能效、智能化为目标,采用FAN火焰分析模型、VAP焦炉组装等三维设计和大容积宽炭化室空气多段助燃、大废气循环、高效薄炉墙、分格蓄热室、非对称式烟道等源头控硝、过程控硝、低氮燃烧及低耗炼焦以及多段式保护板SOPRECO®单孔调压、无烟装煤、焦炉智能化等一系列先进技术,研发设计了SWJ系列7m、7.3m、7.6m,新型6m等大型顶装焦炉以及SWDJ系列6.25m、6.73m、7.15m等大型捣固焦炉,并在山钢日照、华菱湘钢、云煤能源、盛隆泰达、四川达钢、河南利源、河北新兴能源、山西闽光、河北新彭楠及印度AMNS等项目投产应用。

6.25m捣固焦炉

7.6m顶装焦炉

焦炉投产后,焦炉烟道废气NOx约100mg/m³(混合煤气加热时,脱硫脱硝装置前),优于国家超低排放标准;焦炉炼焦耗热量约2190kJ/kg湿煤(7%H₂O),优于国家特级炉标准;焦化工序能耗约100kg标准煤/吨焦,达到极致能效标杆水平。

高效烧结技术。在烧结技术方面,山冶设计经过多年的经验积累,目前拥有烧结烟气循环、厚料层烧结、高效密封环冷机、烧结主抽风机高压变频等高效节能技术,并在实际设计项目中进行了推广和应用。尤其是烧结烟气循环和高效密封环冷机技术的结合在一起应用后,减少了末端治理脱硫脱硝的烟气量约30%,充分回收利用了废气的显热,降低了燃料消耗和工序能耗,提高了发电效率,发电量≥24kWh/t,固体燃耗≤39kgce/t,生产取水量≤0.18m³/t,综合工序能耗≤44kgce/t,达到了国内先进水平。

高效密封环冷机

高炉大型化、高效化、低碳化技术。大型高效高炉具有稳定、燃料比低、工序能耗低、生产效率高的显著特点,对于低碳化生产、降低环境负荷、实现生态化发展具有重要意义。由山冶设计总承包的莱钢新旧动能转换3800m³高炉,实现了工序能耗356.58公斤/吨铁,优于行业先进标杆指标,仅此一项每年可减排CO₂约17万吨,产生经济效益近亿元。莱钢3号3200m³高炉先后两次在“全国重点大型耗能钢铁生产设备节能降耗对标竞赛”中获得3000m³级“冠军炉”称号,多次荣获“优胜炉”称号。

山冶设计非常注重单项特色技术的研发与推广,已成功研发应用了高炉长寿高效综合技术、紧凑型铁钢界面技术、炉顶煤气零排技术(均压放散煤气全回收+休风放散煤气全回收)、冷却壁在线自动测厚技术、风冷智慧主沟技术、全氧燃烧节能主沟烘烤技术、“洁净型”环保底滤法渣处理技术、煤气干法除尘净煤气反吹及吹扫技术、喷吹CDQ粉技术、炉内添加废钢、铁水罐内废钢加热技术、节能型点火放散技术、冷却水余热水产养殖技术、高炉快速大修技术等。以上技术的应用可实现炼铁工序燃料消耗降低10公斤/吨铁~30公斤/吨铁、成本降低20元/吨铁~50元/吨铁的目标,为钢铁企业的进一步挖潜增效提供服务和支撑。

绿色智能顶燃式热风炉技术。山冶设计是国内唯一一家具有4000m³以上高炉配套顶燃式热风炉总承包业绩和能力的工程公司,拥有完全自主知识产权的新一代绿色智能顶燃式热风炉具有高风温、寿命长和环境友好等特点。山冶设计与东北大学、安徽工业大学等大学以及一些科研院所开展紧密合作,持续进行热风炉进行理论计算、数值模拟、冷态模型试验、热态模型实验,对热风炉系统燃烧器结构、蓄热体配置、气体流动、烟道外加烧嘴加热等进行研发和改进,确保热风炉技术的先进性,纯烧高炉煤气风温达到1250℃、外加燃烧炉系统风温达到1300℃,吨铁降低高炉煤气消耗80Nm³、减排CO₂ 68.56kg。

5100m³高炉配套热风炉

4000m³级高炉配套热风炉

山冶设计顶燃式热风炉特色优势技术有:高效低氮燃烧技术、燃烧器隔热层技术、热风管系布置、全自动烧炉控制系统和热风炉烟气脱硝技术。

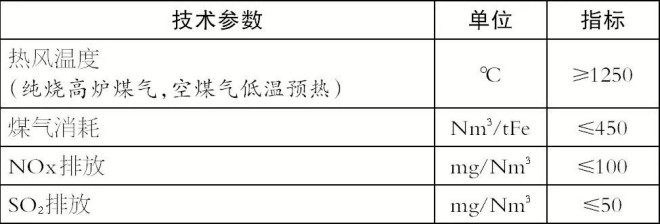

典型顶燃式热风炉技术指标:

高效低耗智能棒材生产线集成技术。山冶设计在石横特钢新区一棒和二棒厂开发的单线年产200万吨新型棒材生产线,具有技术先进、智能高效、高产低耗等显著特点,对于低能耗低碳生产具有重要意义,生产线装备技术水平达到国内领先、国际先进水平。该生产线实际成材率指标达到98.5%,较国内先进棒材生产线提高0.5%;生产线吨钢煤气消耗低于0.4GJ,较国内先进棒材生产线吨钢降低0.3GJ;生产线吨钢电耗指标低于10kWh,较国内先进棒材生产线吨钢降低10kWh;相比国内先进棒材生产线,其单线每年可减少CO₂排放达6万吨。

年产200万吨的新型棒材生产线

除此之外,山冶设计高效低耗智能棒材生产线优势技术还有:闭环控轧控冷技术、高温热送热装技术、双蓄热步进式加热炉技术、经济高效的长坯生产技术、全线温度场智能监测与控制技术、多线切分孔型开发技术、全定尺生产技术、冷床余热回收技术、智能式强化收集集成技术、智能装备和智能机器人技术、短尺材自动剔除改制技术及关键设备自动监测技术等。

柔性铁钢界面协同技术。该技术以汽车运输铁水为核心,科学地解决了大型高炉、转炉之间铁水输送等多个问题,取得多项行业首创,实现了总图布置省用地、省投资、省岗位定员、省生产运行费用、省能源的“五省”目标;铁水从出铁到转炉兑铁整个过程平均温降约58℃,较传统运输工艺温降100℃~180℃显著改善。仅此一项,吨钢减排CO₂就达35.8公斤。

强化低碳零碳冶金 培育新质生产力

HIsmelt炼铁工艺是已实现工业化生产的熔融还原炼铁技术之一,属于一种喷射冶金工艺,是当今冶金领域前沿技术,也是典型非焦炼铁工艺,具有原料适应性广、流程短、能源效率高、绿色环保、铁水纯度高、成本低及占地面积小等优势。该技术可降低颗粒物排放70%、SO₂排放50%和NOx排放50%,并基本遏制二噁英、呋喃、焦油和酚等污染物的产生。

作为全球拥有唯一全过程咨询策划且稳定运行商业HIsmelt熔融还原炼铁业绩的工程技术公司,山冶设计近年来在HIsmelt技术的研发、推广方面做了大量的工作,随着HIsmelt工程在国内开工建设(河北邢钢),标志着HIsmelt工艺已正式进入联合钢铁企业,是联合钢铁企业开启“HIsmelt+电炉”的新型短流程工艺应用的典范,是适合我国国情的低碳冶金技术路径。

针对氢冶金技术,山冶设计在高炉富氢冶炼、氢基熔融还原技术研发方面也取得突破,完成高炉富氢冶炼技术的研究,正在商业化推广中。该技术的应用可助力高炉节能减碳近20%。

同时,围绕钢铁工业“生产过程三大功能”,山冶设计发挥全流程的特有优势,开展碳质能源替代及能源转化及时的研究及生物质气化生产绿色甲醇或者清洁合成气等技术研究。

打造智能制造 赋能钢铁企业高质量发展

《“十四五”智能制造发展规划》提到“站在新一轮科技革命和产业变革与我国加快高质量发展的历史性交汇点,要坚定不移地以智能制造为主攻方向,推动产业技术变革和优化升级,推动制造业产业模式和企业形态根本性转变,以‘鼎新’带动‘革故’,提高质量、效率效益,减少资源能源消耗,畅通产业链供应链,助力碳达峰碳中和,促进我国制造业迈向全球价值链中高端。”

数智化管控。山冶设计积极响应国家新时期推动产业数字化的政策,以问题为导向,结合现状,引入大数据、人工智能、工业互联网、数字孪生等技术,推出了一整套焦化数智化解决方案。

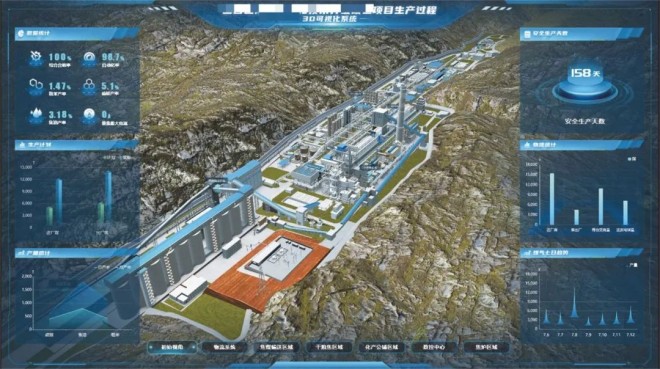

其中,焦化数智化工厂建设,以集中管控为平台,以流程再造为抓手,以智能制造为技术手段,实现数字化、智能化焦化生产,达到高质量、高效率、低消耗、少定员的目标;通过基于优化算法的软件模型实现生产过程的优化控制和作业指导,采用先进的机器人技术辅助人工作业,改善作业环境,降低劳动强度,实现智能生产;利用高效的生产、物流、能源、设备、安全、环保智能化管控系统,提升资源利用率、组织协同效率和事件处理速度,实现本质化安全管理;通过三维建模和数字孪生技术构建高精度的厂区、产线数字模型,结合各类管理要素的数据资源,建设数字孪生工厂,为生产、运维、管理等工作提供风险预警和决策建议,协助制订处置方案,帮助管理人员提高决策质量,确保执行效果,进而提升全系统运行效能。

焦化数智化工厂界面

在数字化治理方面,山冶设计以焦化大数据平台为数字底座,以数字孪生工厂为数字应用手段,采用工业互联网、大数据、云平台等先进IT技术,建设工业化、数字化“两化融合”的“数字化工厂”。

极致能效技术。山冶设计通过人工智能技术实现节能、减碳,自研的“高炉热风炉自动燃烧系统”在保证95%以上自控率的基础上,实现了4%以上的煤气节省率,降低了生产成本,减少了二氧化碳的排放。另外,山冶设计自研的“焦炉自动加热优化控制系统”和“轧钢加热炉燃烧优化系统软件”等技术也在节能、减碳上效果明显。

山冶设计基于人工智能、大数据技术开发的数字化料场、烧结机智能控制系统、炼铁大数据平台、智能炼钢系统等还在降低生产成本、节约能源等方面作用显著。

能源管控助力减碳。山冶设计建立能源一体化智慧管控,含数据中心,集能源集中监控、能源统一计量、能源流平衡、能源管控、能源大数据挖掘、能源绩效等为一体的多功能,实现全局能源监视、能源调度、能源预测、智能诊断、优化生产,节能降耗。目前,山冶设计全面提升钢铁企业能源管控系统运行和协调效率,最终使吨钢综合能耗降低2%以上,并实现了减碳目标。

炼钢配套的环境除尘设施

助力钢企减污降碳 保护绿水青山

在有组织及无组织方面,山冶设计形成了一系列节能减排技术。针对烧结球团等大烟气量、高浓度二氧化硫的烟气,山冶设计采用活性焦烟气脱硫脱硝技术,脱硫脱硝后烟气中二氧化硫排放低于10mg/Nm³,其他指标也优于国家标准。该技术实现了二氧化硫资源化利用,无固废产生。

山冶设计独立开发了活性焦脱硫脱硝废水零排放技术,解决了活性焦脱硫脱硝废水问题。其中,热风炉、焦炉、加热炉、发电等烟气纯干法活性钙脱硫,在脱硫的同时可脱除烟气中的二氧化碳,脱硫后烟气温度温降较小,可保持排烟烟囱吸力,产生固废为硫酸钙,为一般固废非危废,相比小苏打脱硫产生的固废更好处理。

活性钙脱硫装置

活性焦脱硫脱硝装置

山冶设计拥有钢铁企业全流程配套环境除尘设施的丰富经验和业绩,如袋式除尘、电袋除尘、水浴除尘、塑烧板除尘等,可为钢铁企业全流程、全过程降低环保运行成本诊断、优化工作。由山冶设计总承包并BOO(建设、拥有、运营)的山钢莱芜分公司陶家岭2×120吨转炉连铸工程,吨钢运行电耗小于13kWh。

烧结烟气循环设施

面向未来,山冶设计将继续以创新驱动为引擎,坚持一切为用户着想、全生命周期服务的宗旨,为钢铁绿色低碳、智能化发展提供全方位服务,为钢铁产业新质生产力赋能。